在前两篇 CFD 文章中,我们讨论了 CFD 在生物加工行业中的作用。我们强调了混合对生物反应器性能的重要性。今天,我们将来个 180° 的转变,讨论分离过程在不同行业中的重要性,特别是 CFD 在模拟此类过程中的作用。

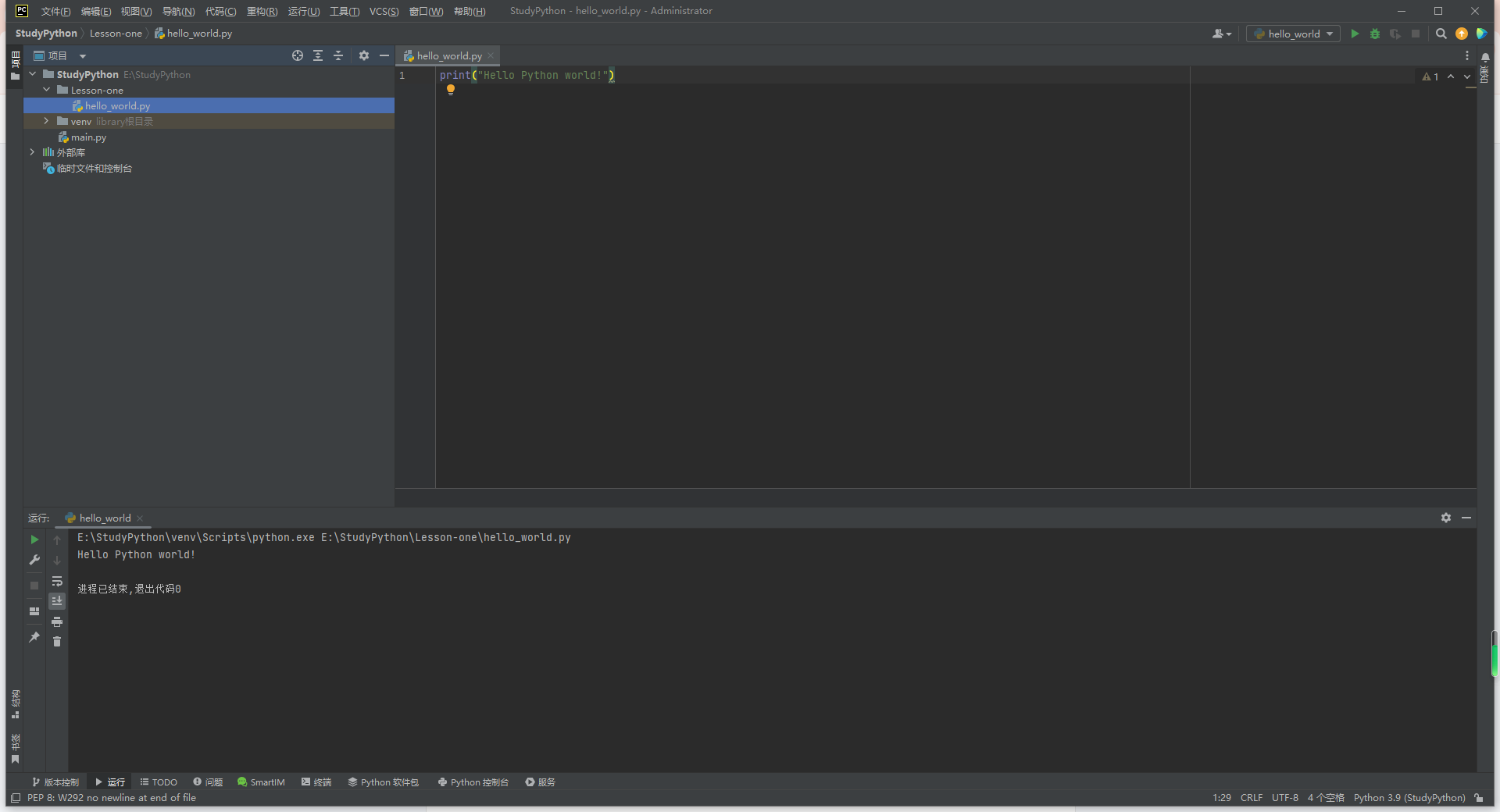

在开始之前,有必要回顾一下有关分离过程的一些基本定义。任何工程师、医生、科学家或从事分离过程的人员都必须知道的主要概念之一是相的概念。这里,必须注意的是,这个定义可以用两种不同的方式来理解;第一种是物理方式,即“相或物质状态是多体系统内相关物理性质均匀的域。相关性质可能包括化学组成、化学计量和密度,这些并不反映成分在空间中的排列方式”[1]。物质的三个主要相或状态是:i) 固体、ii) 液体和 iii) 气体。第二种是 CFD 方式,即相是与另一种材料形成界面的任何材料。关于最后一个定义,油和水的分层混合物被视为两相流,即使两种材料都是液体。从 CFD 角度来看,多相流的一些示例如下:

图 1-多相流示例

所有这些应用在不同行业中广泛存在。CFD 在其设计和性能改进中发挥着重要作用。然而,谈论所有这些应用将非常广泛。出于这个原因,我们将创建一系列专注于分离过程和应用的博客。

作为起点,我们将从这个博客开始讨论固气分离应用,特别是我们将讨论旋风分离器。

飓风

旋风分离器是一种机械收集器,其主要功能是利用离心力从气体中分离固体颗粒 [2]。这种颗粒物收集设备是所有工业领域(能源、化工、水泥等)中最常用的设备,因为它设计简单,没有活动部件,因此维护成本低 [3]。旋风分离器的操作可总结如下:

-

气体沿切线方向进入旋风分离器。

-

由于旋风分离器的几何形状,气体以螺旋状下降至锥体的底部。

-

颗粒从气体中分离出来,向旋风分离器壁移动。在壁上,颗粒撞击并失去动能。因此,颗粒落到锥形段的底部。

-

最后,气体通过第二螺旋上升。第二螺旋的直径小于第一螺旋。气体通过称为涡流探测器的垂直管道从旋风分离器顶部排出。

尽管旋风分离器的操作看似简单,但设计这种设备却并非易事。良好旋风分离器设计的主要目标与分离效率和压降有关。因此,更高的分离效率和更低的压降是每种旋风分离器设计最理想的结果。因此,不同的物理和几何变量直接影响旋风分离器的行为。这些变量包括颗粒密度、气体粘度、旋风分离器的几何尺寸、颗粒截止直径、入口速度等 [3]。例如,旋风分离器的性能受许多变量控制,这使得该过程很难手动完成,并且进行实验室测试的成本非常高。因此,近年来,CFD 已成为进行旋风分离器设计的重要工具 [2-4]。

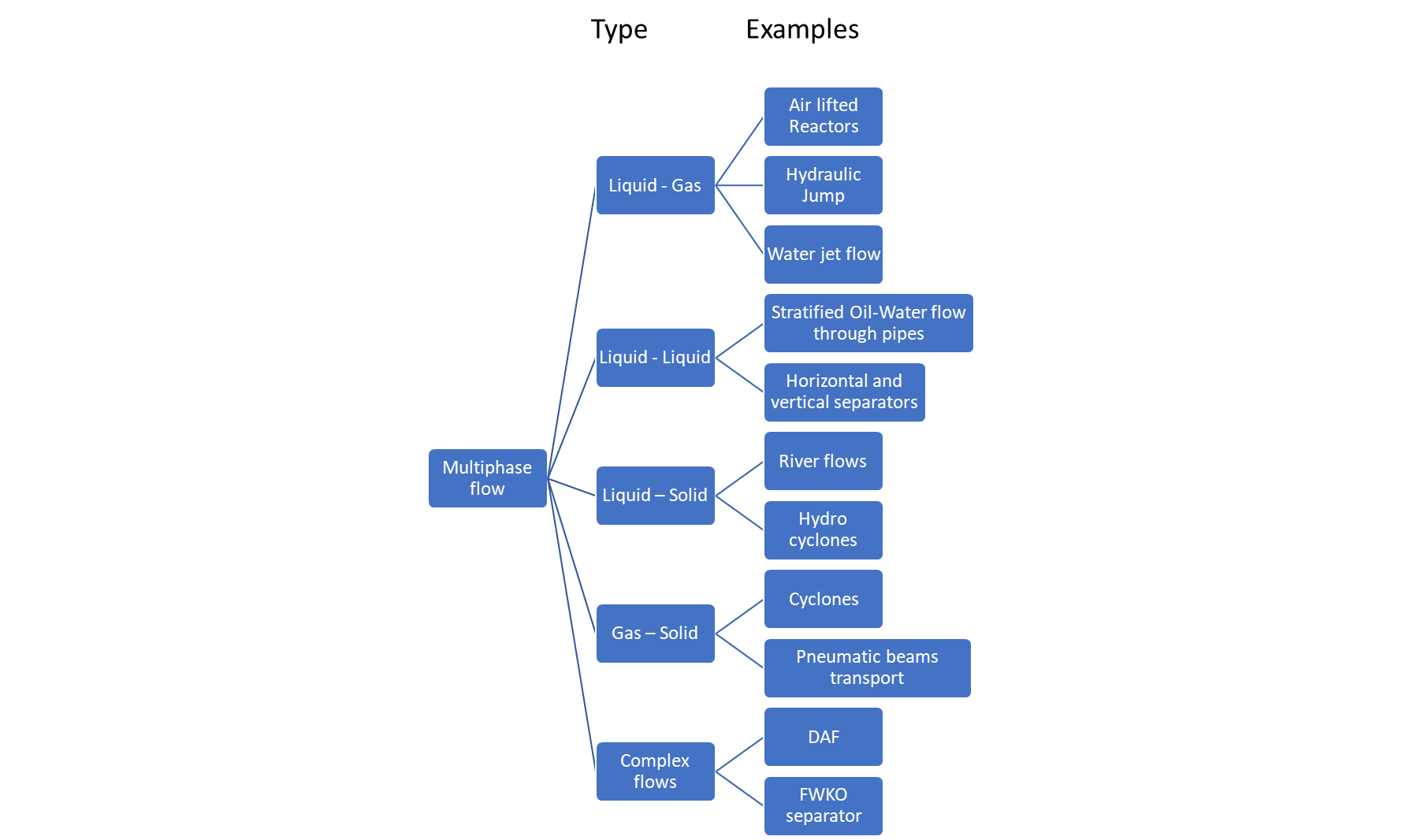

根据我们在旋风分离器仿真和建模方面的经验,我们发现 CFD 工程师在开发旋风分离器 CFD 模型时面临的常见问题体现在以下任务中:

图 2. 导致旋风 CFD 建模出现重大问题的任务

本篇博文将仅讨论创建良好网格和选择合适湍流模型的一些技巧。本篇博文的下一篇将讨论粒子建模和相位耦合。

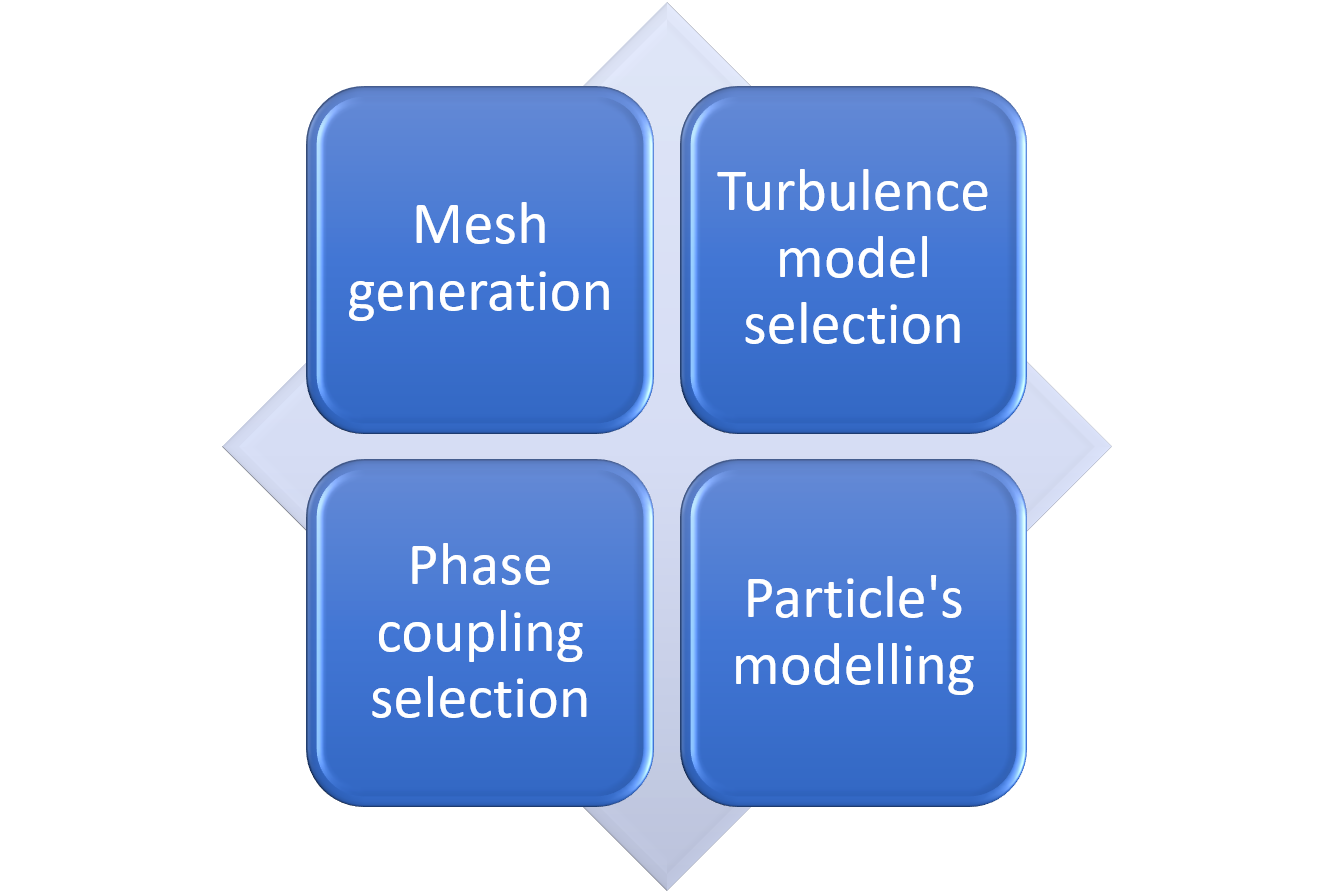

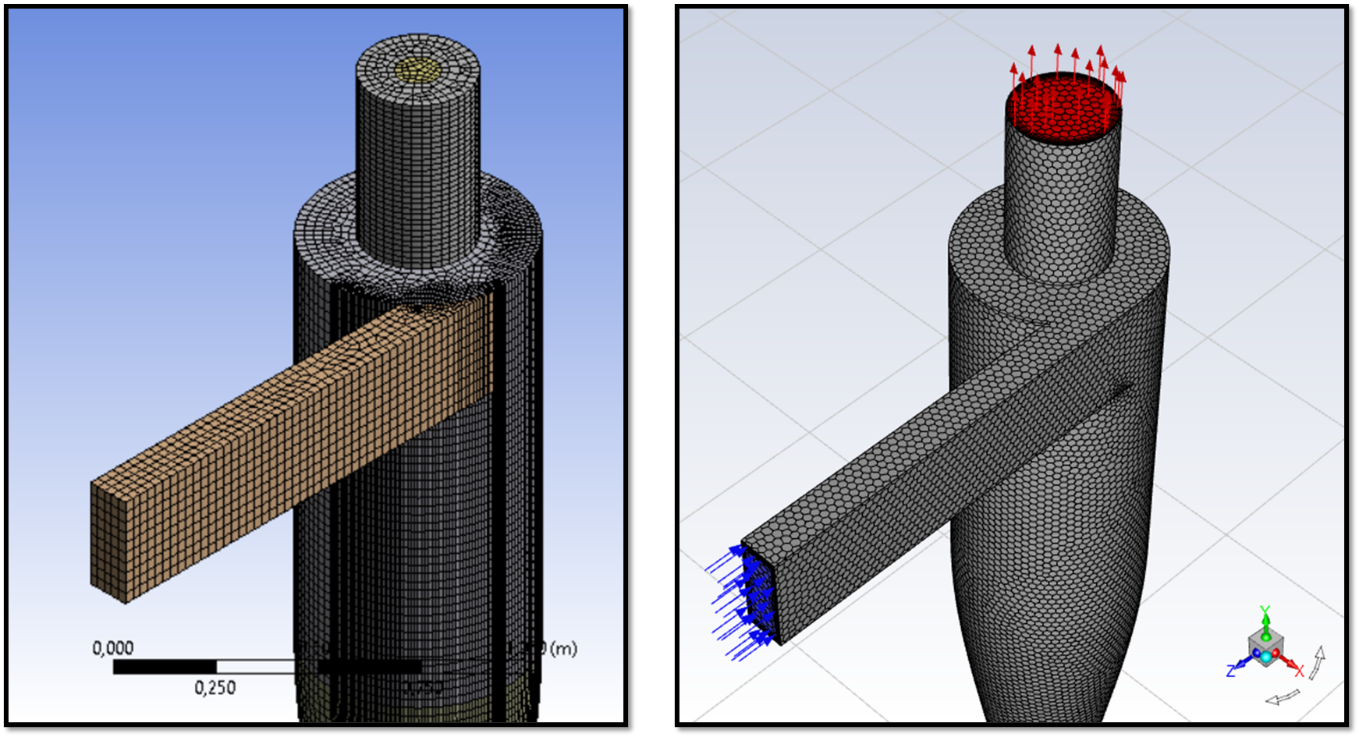

网格:在流体动力学应用中,最理想的是使用六面体 (HEX) 网格。这种类型的网格的特点是数值扩散低,特别是在垂直于控制体积面的流动中。不幸的是,对于许多几何体来说,获取六面体网格不是一件容易的事,这导致 CFD 分析中这是一个非常耗时的步骤。事实上,对于工业应用,大约 50% 的数值模拟时间用于网格划分任务 [5]。尽管如此,许多研究表明,为了获得准确的气旋 CFD 模型,必须使用六面体网格 [2] [3] [5],即使最近的一些研究已经评估了使用多边形网格进行这种应用的可行性 [6];出于这些原因,开发气旋 CFD 模型需要专注于构建良好的网格。

在图 3 中,可以看到 HEX 网格和多边形网格之间的区别。在 ANSYS Fluids 中,构建 Hex 网格更为复杂;然而,Hex 网格是研究活动中最常见的网格(参考文献)。后者是使用 Hex 网格获得的结果经过验证的准确性的结果。然而,必须注意的是,无论您使用哪种类型的网格,您始终需要进行网格独立性研究并验证您的模型以获得信心。

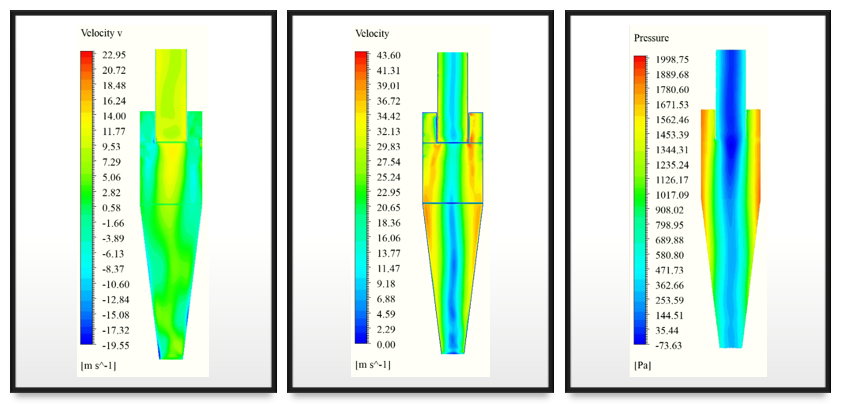

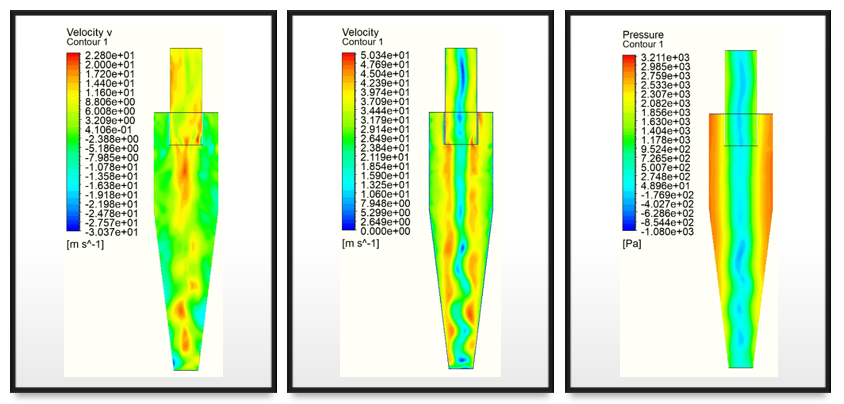

图 4 和图 5 比较了在相同条件下使用六角网格和多边形网格得到的结果。可以看出,网格对结果有重要影响,特别是,根据先前的研究,六角网格比其他类型的网格在气旋建模方面提供的结果更准确。

图 3. 左:六边形网格,右:多边形网格

图 4. 使用六角网格获得的结果。左)轴向速度,中)速度大小,右)静压

图 5. 使用多边形网格获得的结果。左)轴向速度,中)速度大小,右)静压

湍流建模:在 CFD 中,湍流模型的选择主要取决于:

-

流动的性质。

-

可用的硬件资源。

-

该模型已证明具有捕捉流体流动物理现象的能力。

湍流模型可分为:

-

RANS 模型

-

LES 模型

-

DES 模型

-

SAS 模型

-

DNS,不是湍流模型分类

ANSYS Fluent 为湍流建模提供了不同的替代方案。例如,为了对 RANS 方程中的雷诺应力进行建模,Fluent 提供了各种闭合模型:Spalart–Allmaras (SA)、k–ε、k–ω 和雷诺应力模型 (RSM)。此外,它还提供了使用更精确的模型的选项,例如自适应模拟 (SAS)、分离涡模拟 (DES) 和大涡模拟 (LES)。然而,RANS 模型最常用于工业用途,因为它们的计算成本较低,并且对于此类应用具有足够的精度。

对于 RANS 模型,SA 模型用于外部流动,例如空气动力学问题。另一方面,k-ε 和 k-ω 模型适用于大多数工程和工业流动;然而,它们是基于各向同性的涡粘度假设而制定的;例如,这两个模型都不适用于气旋流 [7]。最后,RSM 模型求解雷诺应力分量和耗散率。RSM 模型考虑了高流线曲率以及应变和各向异性的快速变化 [2] [4]。例如,RSM 模型已经测试了气旋流并报告了准确的结果 [5] [8] [9]。

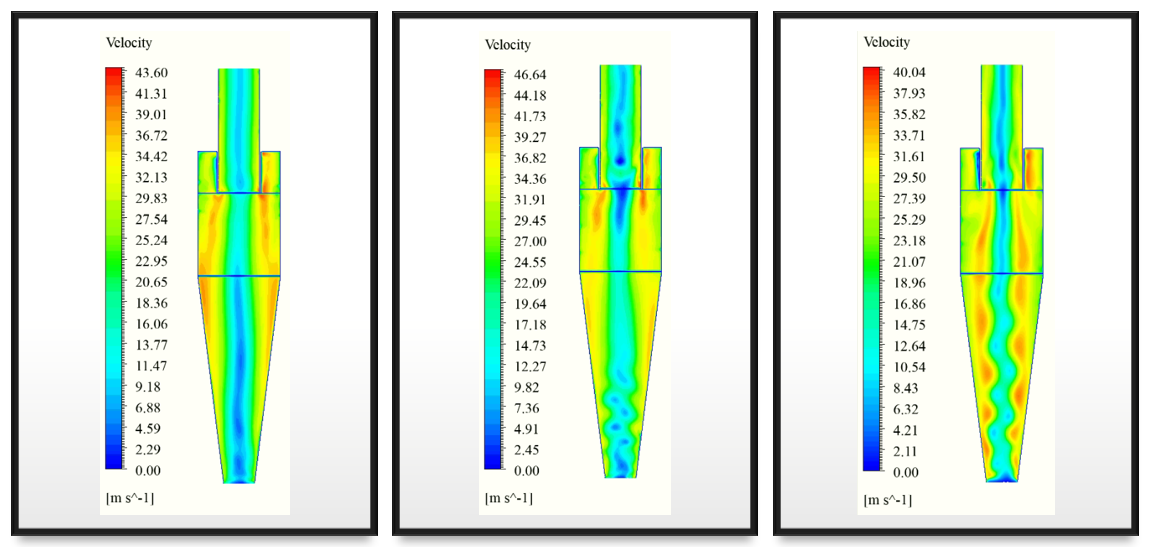

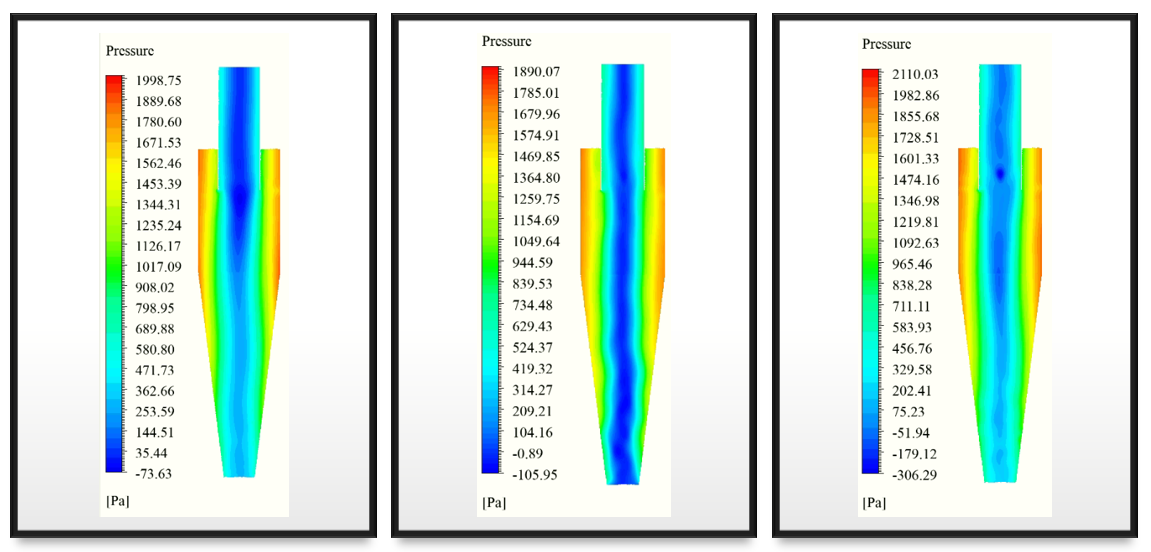

图 6、7 和 8 显示了使用 RSM、k–ε 和 k–ω RANS 湍流模型获得的结果。在这些图中,可以观察到结果会根据所用的湍流模型而变化。这是因为湍流模型的性质,如上所述。根据现有文献,RSM 模型是用于模拟气旋的推荐湍流模型。然而,这只是影响模型准确性的因素之一。例如,选择合适的湍流模型并不能保证良好的模型行为。

结论

由于形成的流场复杂,旋风分离器的 CFD 建模过程必须谨慎进行。从几何构造到网格生成,再到最终的物理模型选择,所有这些过程都需要对现象有充分的了解,并知道如何构建一个可以准确用于预测目的的精确模型。

本博客旨在更深入地介绍如何对旋风进行 CFD 建模。其中介绍了一些技巧以及一些解释性视频。如需了解有关此主题的更多信息,您可以联系我们。

最后,这篇博客的续篇即将发布。在下一篇中,我们将讨论粒子的建模,包括相位耦合。

参考书目

[1] D. Grier,《回复:有人知道“phase”的良好定义吗?》,2012 年 11 月 5 日。[在线]。可访问:https://www.researchgate.net/post/Anybody-knows-a-good-definition-of-phase/5097ec2ae24a46d16e000061/citation/download。[最后访问日期:2021 年 5 月 20 日]。

[2] L. Brar、L. Sharma 和 K. Elsayed,“旋风分离器长度对阶梯式高效性能的影响”,《粉体技术》,第 286 卷,第 668-677 页,2015 年。

[3] C. Zabala-Quintero、J. Ramirez-Pastran 和 MJ Torres,《利用计算流体动力学对颗粒旋风分离器新模型的性能表征》,《应用科学》,第 21 页,2021 年。

[4] O. Hamdy、M. Bassily、H. El-batsh 和 T. Mekhail,“旋风锥长度变化对气体流场影响的数值研究”,应用数学建模,第 46 卷,第 81-97 页,2017 年。

[5] L. Brar、R. Sharma 和 R. Dwivedi,《涡流器直径对旋风分离器流场和收集效率的影响》,《颗粒科学与技术》,第 33 卷,第 1 期,第 34-40 页,2015 年。

[6] J. Houben、C. Weiss、E. Brunnmair 和 S. Pirker,《带有中央涡流稳定杆的旋风分离器中的压降和速度场的 CFD 模拟》,《应用流体力学杂志》,第 9 卷,第 1 期,第 487-499 页,2016 年。

[7] B. Wang、D. Xu、K. Chu 和 A. Yu,《旋风分离器中气固流动的数值研究》,《应用数学建模》,第 30 卷,第 1326-1342 页,第 2066 页。

[8] MBLS 和 LG Wasilewski,《不同涡流器配置的方形旋风分离器性能的实验和数值研究》,《分离与净化技术》,第 239 卷,2020 年。

[9] KE a. C. Lacor,《旋风分离器入口尺寸对流动模式和性能的影响》,《应用数学建模》,第 35 卷,第 4 期,第 1952-1968 页,2011 年。