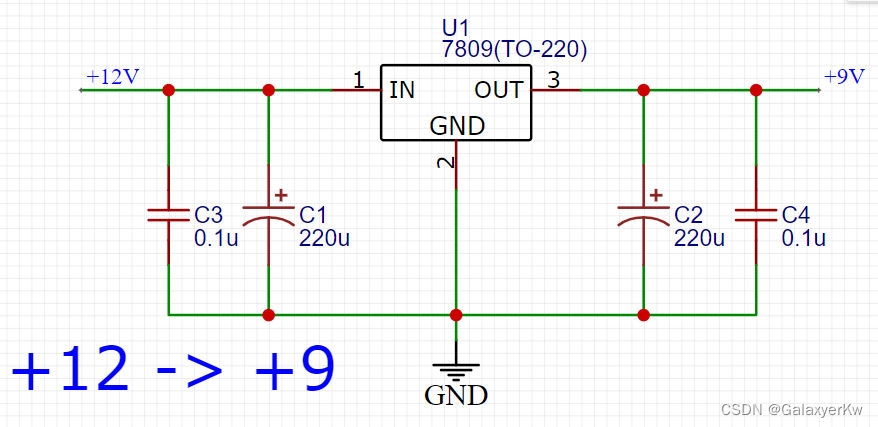

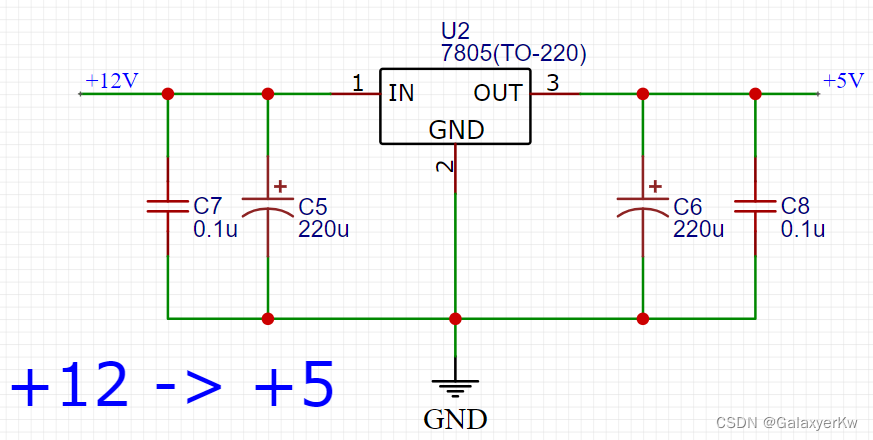

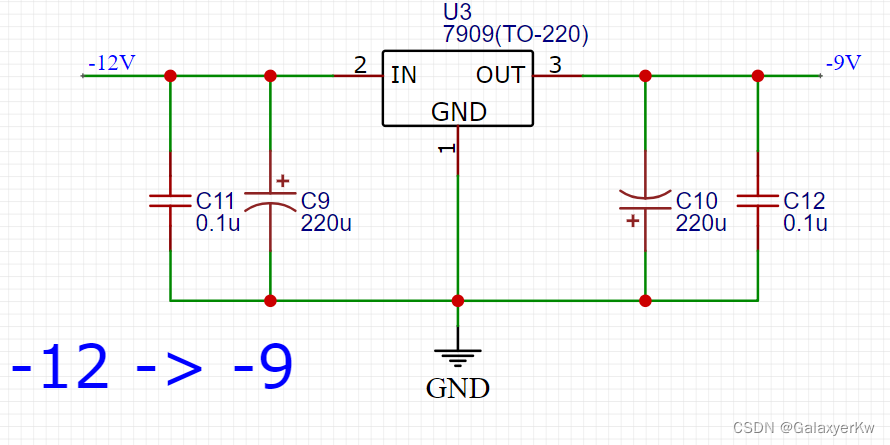

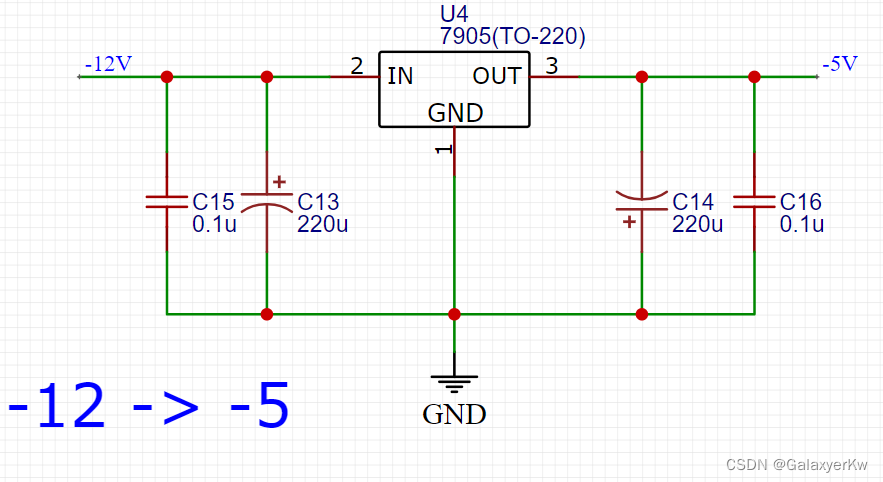

模块一:±12V降至±9V和±5V

使用稳压场效应管达成电压的衰减和稳压。

1.型号:

①7809系列降压管:12V >> 9V

②7805系列降压管:12V >> 5V

③7909系列降压管:12V >> -9V

④7905系列降压管:12V >> -5V

【这里我们使用最常用的LM系列(LM7809/7805和LM7909/7905)】

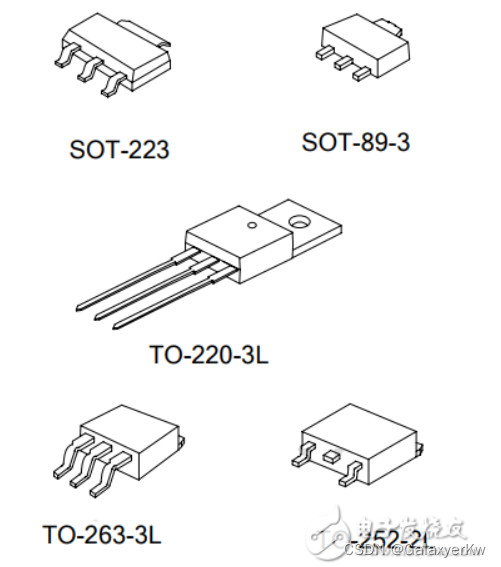

2.封装:

①直插式稳压管:TO-220

②外接电容:电解电容CAP-D6.3×F2.5 / 一般电容C0805

3.原理图:(注意电容值的选取)

【相关文章:12V转5V稳压电路详细分析(7805三端稳压,LM2596稳压)】

【文章:电子设计大赛-电源电路】

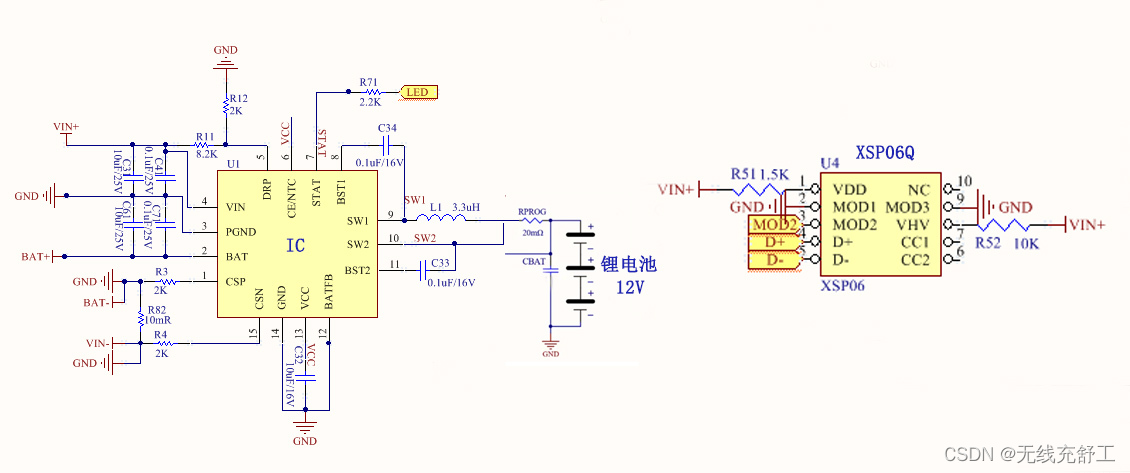

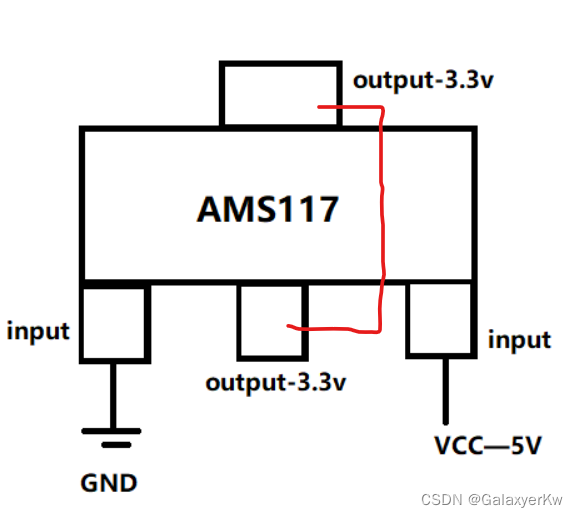

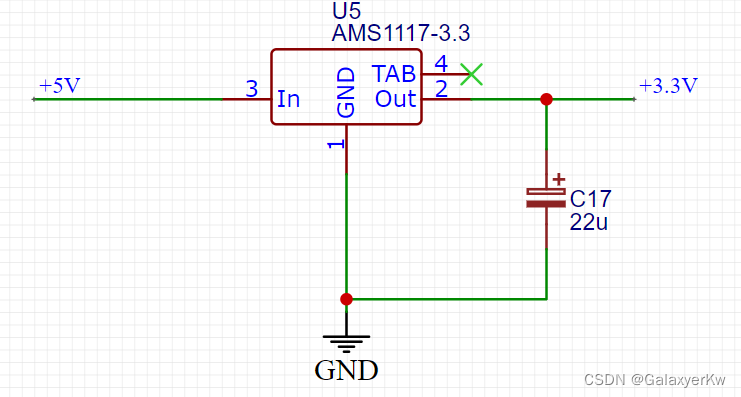

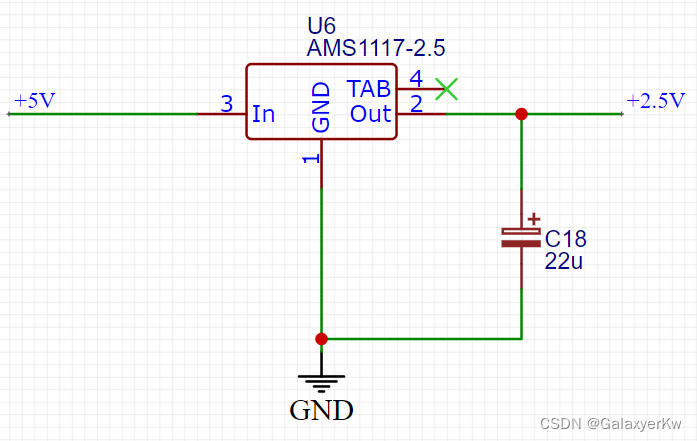

模块二:5V降至3V3和2V5

可以使用LM2596继续进行可调降压。但LM2596相对来说还是复杂了些,并且如果使用电位器去调节电压,显然是不够稳定的。如果使用固定电阻分压实现,也是有误差的。因此,我们这里改为使用AMS1117-3.3直接将5V降到3V3,使用AMS1117-2.5直接将5V降到2V5。

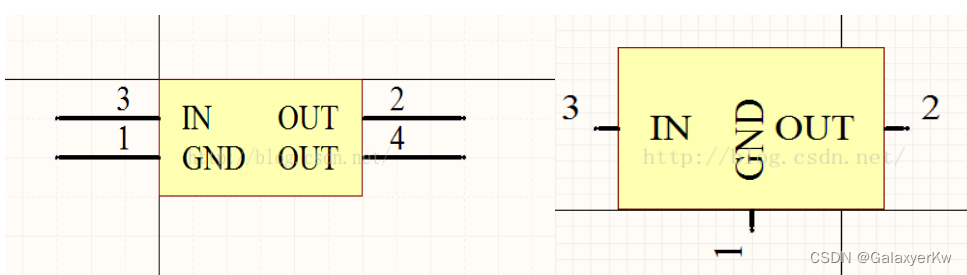

1.封装:

①AMS1117-3.3:SOT-223(贴片)(完整:SOT-223-4_L6.5-W3.5-P2.30-LS7.0-BR)

②AMS1117-2.5:SOT-223(贴片)(完整:SOT-223-4_L6.5-W3.5-P2.30-LS7.0-BR)

③电解电容:CAP-D6.3×F2.5

选择封装是,可能会发现有的封装是3脚的,有的是4脚。但其实是一样的。SOT-223封装的2脚和4脚两个VOUT是连在一起的。

2.原理图:

【文章:ams1117-3.3接线原理以及如何接线】

【文章:ams1117资料汇总】

【文章:LM2596电源模块原理图及PCB分享】

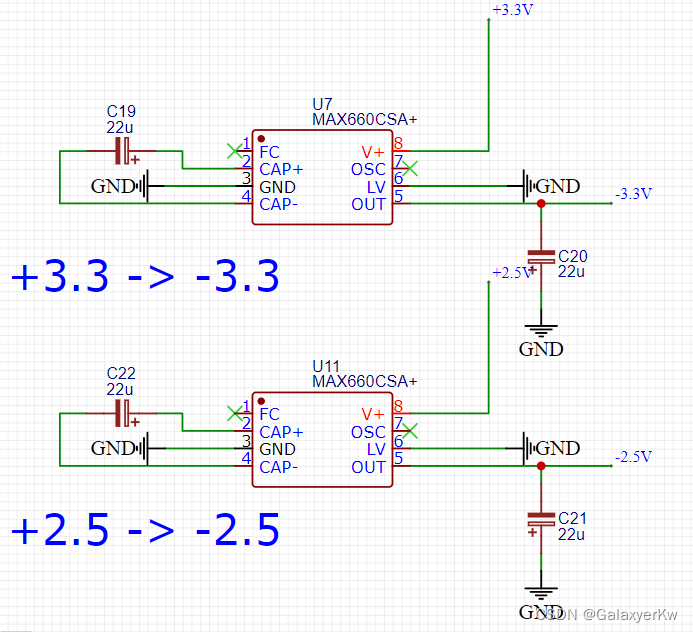

模块三:电平反转产生负电压-3v3,-2v5

使用MX660芯片达成1.5~5.5V范围电压的反转。

1.封装:

①MX660:SOIC-8(完整:SOIC-8_L4.9-W3.9-P1.27-LS6.0-BL)

②电解电容:CAP-D6.3×F2.5

2.电路图:

【文章:新电路板电源问题记录】

【文章:MAX660构成输入与输出电压反转的应用电路】

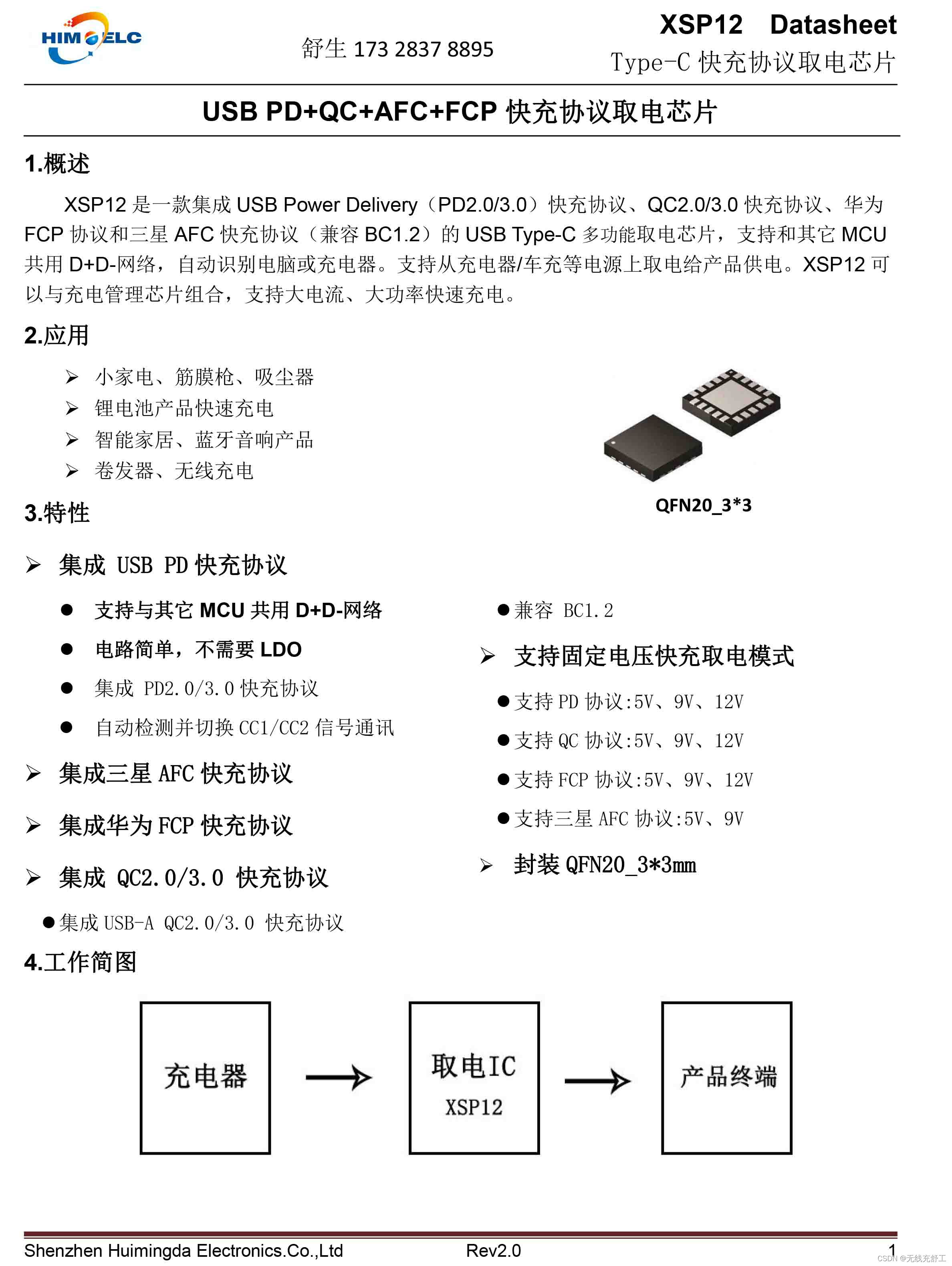

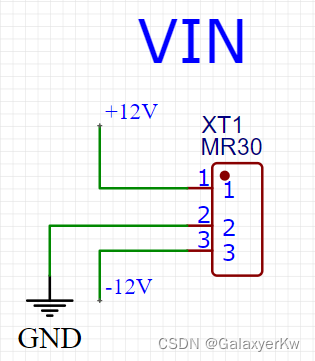

模块四:外部总电源(12V)输入口

使用MR30插头连接外部直流电源发生器,给电源板供电(±12V)。

【MR30插头了解: MR30插头】

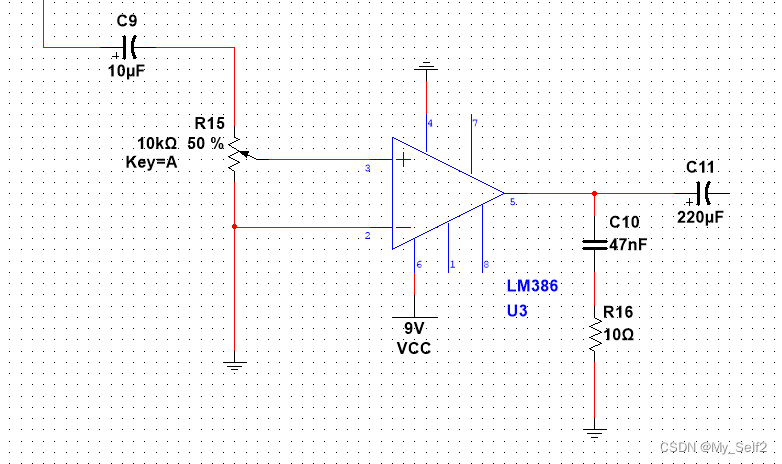

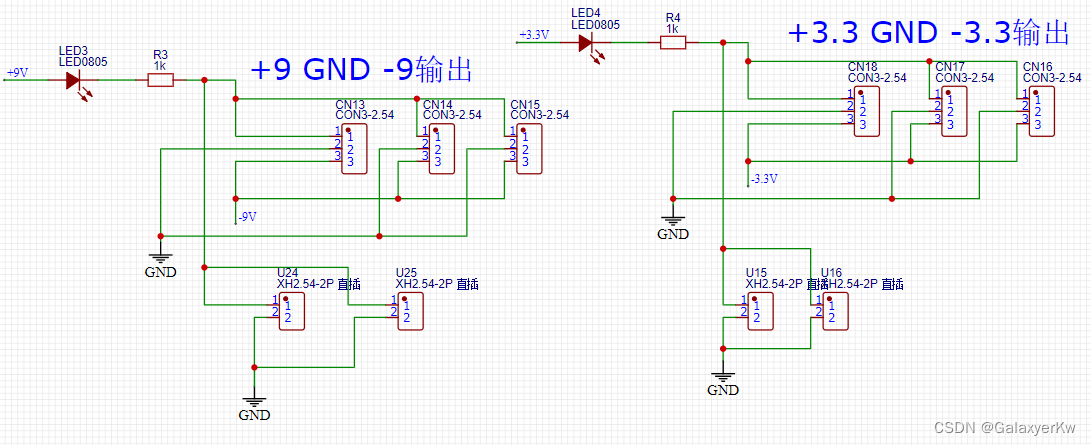

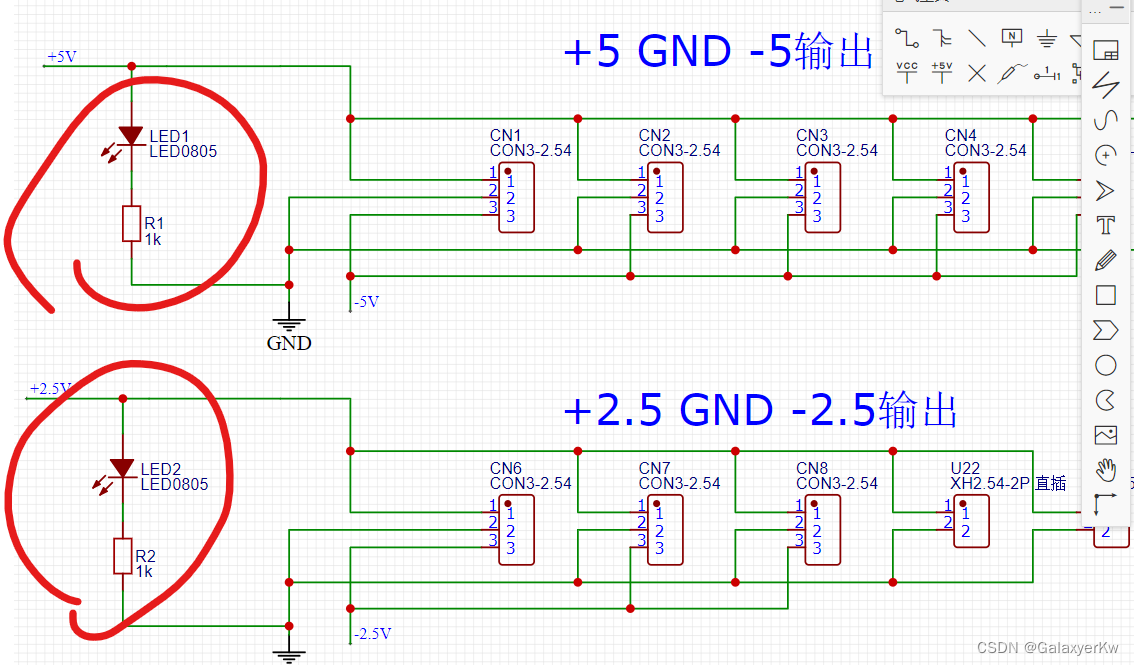

模块五:多个HX2.54并联向外部供电和LED指示灯

考虑到大多数板子是双电源供电,但也有时候需要单电源供电。所以HX2.54-3P设置较多,2P较少。

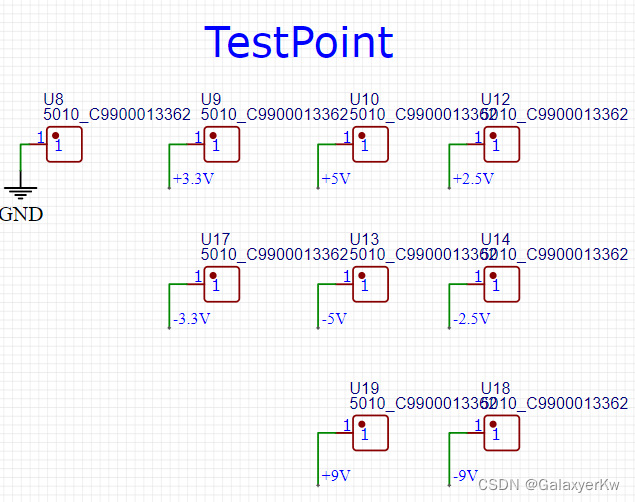

模块六:测试点

测试点封装:TESTPOINT-TH_BD3.2

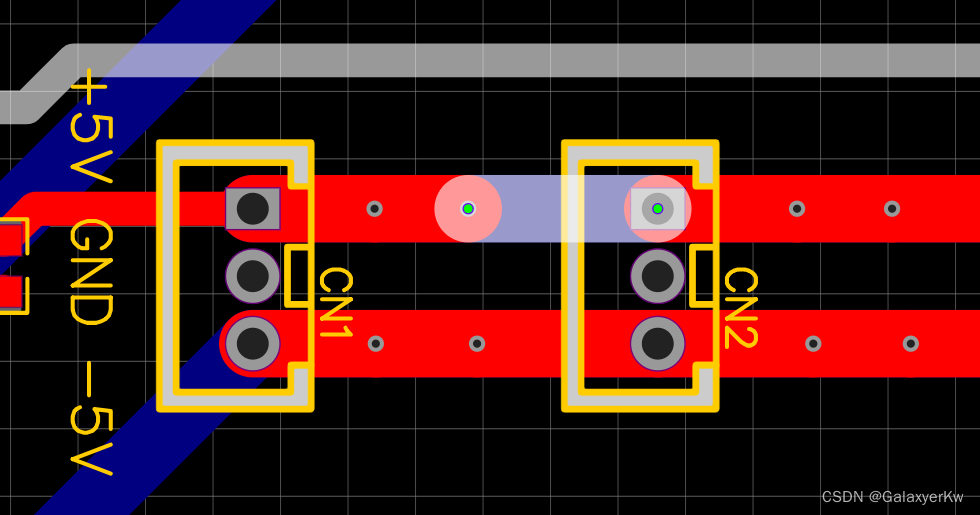

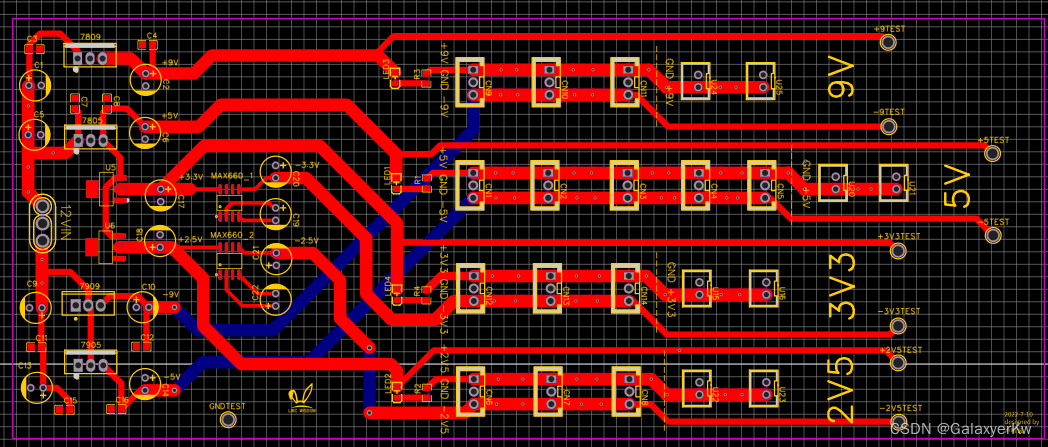

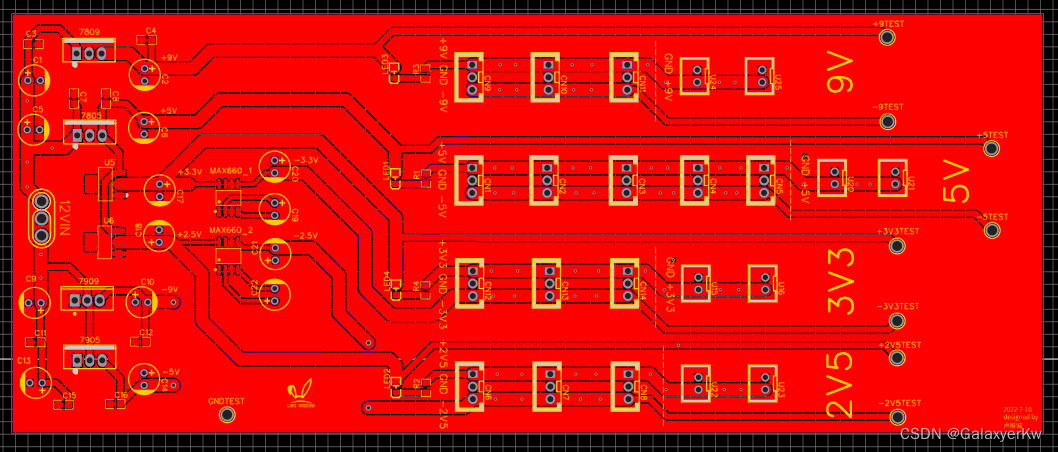

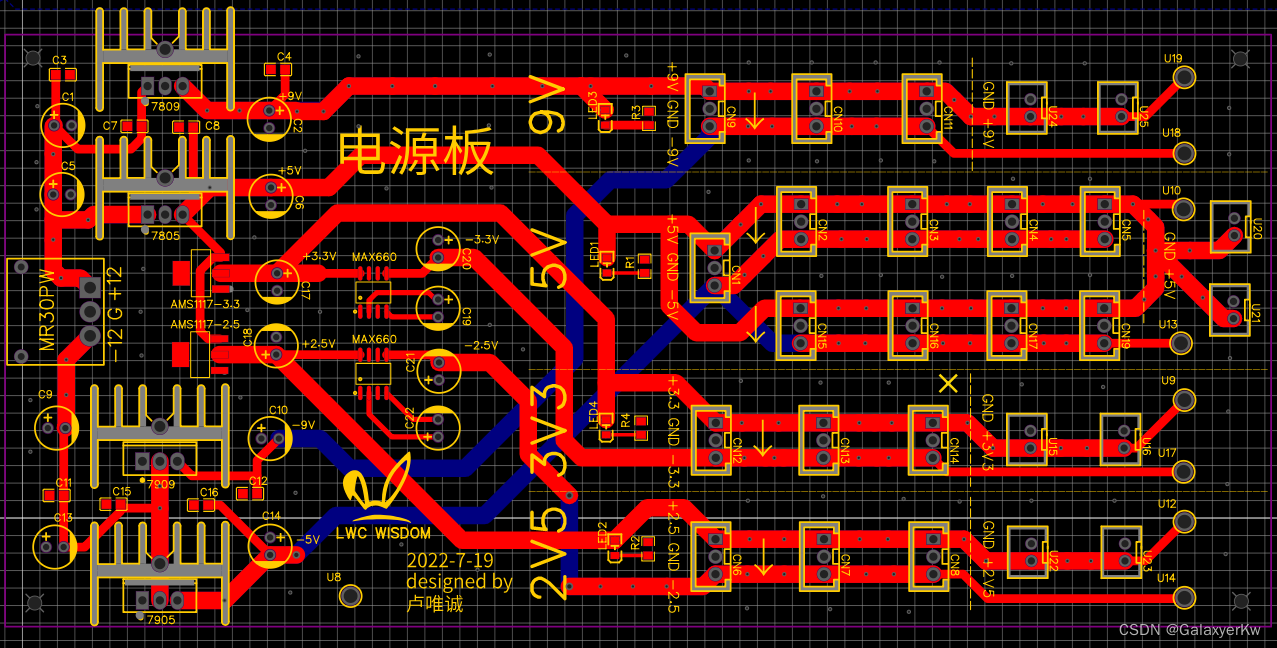

PCB绘制注意点

①电源线线宽必须大于等于100mil(2.54mm)。这样保证大电流的提供。贴片电阻100mil进不去,改为50mil(1.27mm)。其他线宽按情况调整。

②一条电源线的正反面都布,中间打孔提供散热。

③GND线可以先不布,最后以GND覆铜。

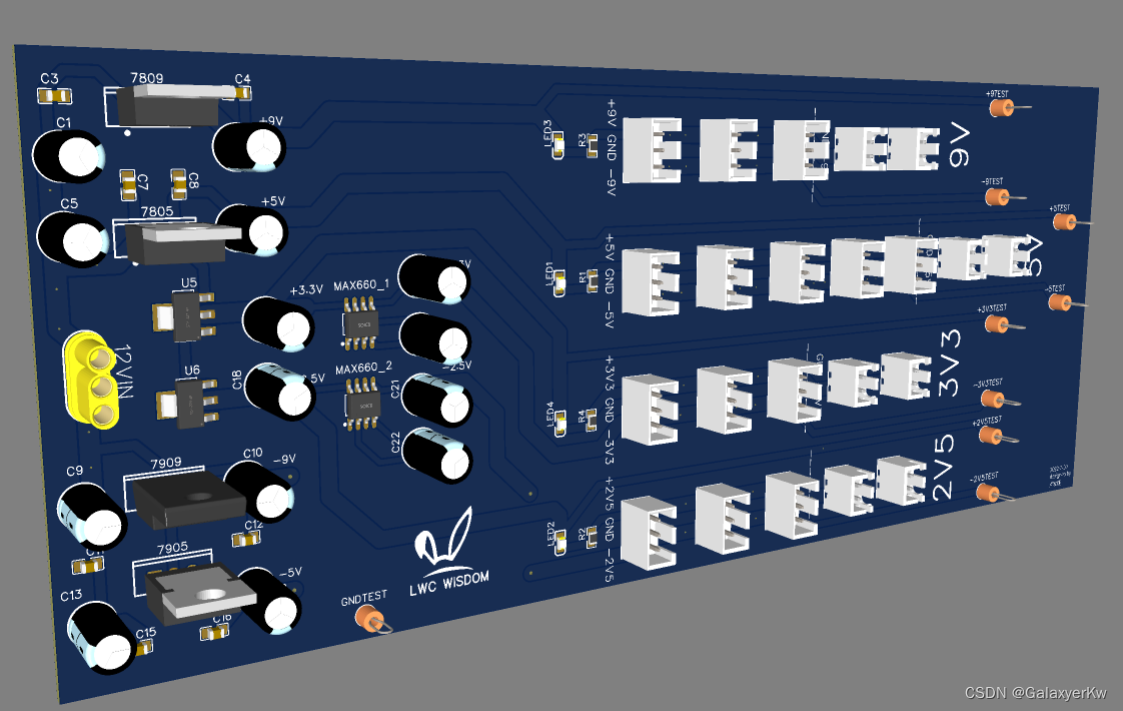

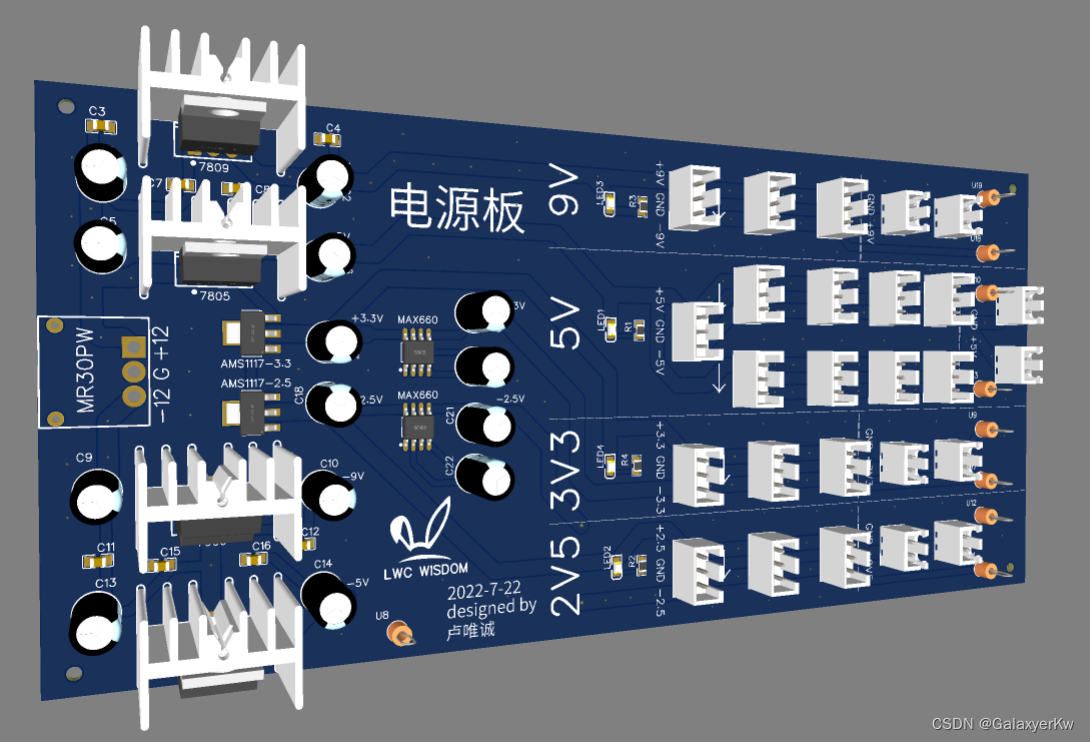

PCB示例

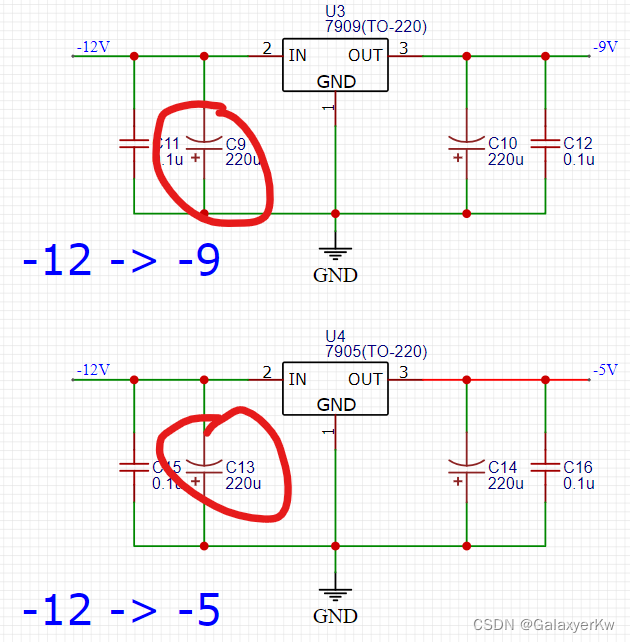

勘误

笔者在撰写文章时,出现了一些错误。再此说明更正。

①使用79系列稳压管时,点解电容画反,正确的应该是:

笔者在焊接测试时发现了这个问题。如果将C9和C13电解电容焊反,加载-12V电后,C11和C15会被很快击穿,C9和C13也会在短时间内剧烈发烫。

②LED指示灯不应该串联在电路内,而应该作为旁路接地:

LED是发光二极管,正向导通时有压降(约1V),所以不能串接在输出端。由于PCB已经制作,笔者只能将LED改为电阻进行焊接。

电路优化(2022.7.19)

优化内容:

①更正了“勘误”中的致命错误。

②MR30总输入端更换封装。

③增加了±5V双电源的供电端口。

④增加了板子正反面GND的过孔,增加地的连通性和稳定性。

⑤板子四脚通孔,方便安装金属立座。

⑥更改、增加了一些丝印,缩减了板子的长度,使电路更加紧凑。

⑦增加散热板安装位置,保证稳压管散热。

最终测试效果

通过万用表测试各个测试点电压,误差均在0.01V左右,基本满足了供电需求。在接入模块较多的情况下,稳压管的发热情况也比较良好,不会出现过热的情况。

经反复测试,电源板基本满足了预期的需求。