无论是MES、还是ERP等生产方便的应用系统,生产的连续性、计划性都是理想状态的。实际生产很难很难达到的。就跟 【0库存概念一样】是我们追求的动力。

但MES、ERP 确实改善了企业的管理模式、改善管理已有的难点、痛点等顽疾问题。

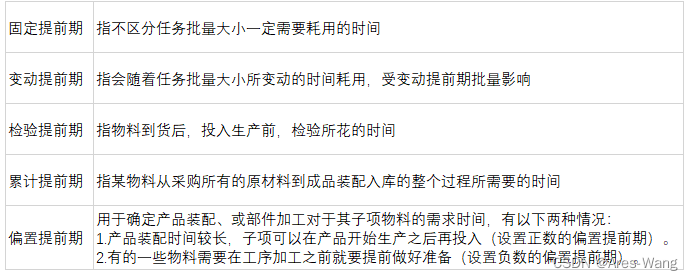

提前期是指完成某项任务所需的时间,比如对于采购业务来说提前期是指从下达采购到供应商送货过来所耗用的天数或时间。

固定提前期是指不区分任务批量大小一定需要耗用的时间,比如订单处理等,

变动提前期是指会随着任务批量大小所变动的时间耗用,如采购量的大小可能直接影响运输次数导致时间耗用变动,生产加工可能根据任务量多批次加工。

总之,固定提前期和数量无关,变动提前期和订单的数量有关系,维护变动提前期的同时需要维护提前期批量

累计提前期,是指某物料从采购所有的原材料到成品装配入库的整个过程所需要的时间。通过计划管理模块中低位码运算中的[累计提前期计算]进行计算。用户可以根据累计提前期去确认是否需要调整销售订单的要货日期。

计算公式:本级物料的[累计提前期]=本级物料自身的[固定提前期]和[检验提前期]+下级物料中最长的[固定提前期]和[检验提前期]。

偏置提前期主要针对于产品装配、或部件加工对于其子项物料的需求时间的确定:

1.由于产品装配的时间比较长,在不同工序上需要的子项物料的时间比首序至少超过一天。

2.有的一些物料需要在工序加工之前就要提前做好准备。

下级子项物料的需求日期=父项计划开工日期+偏置期。偏置期可以为正数或者负数。

物料的计划提前期=固定提前期+检验提前期+生产批量/变动提前期批量*变动提前期-物料的计划偏置

同一个物料在物料中设置提前偏置时间和BOM中的设置的提前偏置时间, BOM在设定时,

如果物料设定了【提前偏置时间】会自动带过来的。

最终的MRP、MPS以BOM为准。

允许提前天数【简述:订单需求计划+n>=到货日期,需求早于到货日期N天】

1.MRP运算时,允许提前使用供给资源的时间段。

2.例如:2017.12.27有10K计划订单净需求,允许提前天数为3天,刚好2017.12.30有10K的到货订单,那么系统会自动将12.30的供给提供给12.27的需求,让用户确认是否产生新的需求。

允许延后天数【简述:订单需求计划>=到货日期+n,货早到了】

1.MRP运算时,允许滞后使用供给资源的时间段。

2.例如:2017.12.27有10K供给,允许延后天数为3天,那么该供给就只能提供12.31之前的需求;

3.若不设定,则12.27的供给可以提供给之后的无限期的需求。

计划属性、计划控制

计划属性:按照物料生产加工情况,最晚计划订单中的确认采购/生产日期时间,确认到货/完工日期

计划控制:控制物料的提前、延后允许情况。

1、MPS(主生产计划):表示要对该物料产生MPS计划。一般将具有独立需求的物料、或者关键物料或者使用关键资源的物料定义为MPS。同时MPS物料往往也意味着企业要手工干预这些物料的计划。

2、MRP(物料需求计划):表示要对该物料产生MRP计划。一般将仅具有相依需求的物料、或不需要人工干预的物料定义为MRP。

3、无计划:表示此物料不进行需求计划计算。

计划策略为MPS的物料,其需求计算在主生产计划里进行;如果业务流程中不进行主生产计划计算,只运行MRP,则MPS物料也在MRP里进行计算。

计划策略为MRP的物料,其需求计算在物料需求计划里进行。但如果其下级物料为MPS物料,该物料也会在MPS里计算处理。

可以将完成品,重要的半成品,提前期特别长的物料设为MPS物料,进行主生产计划运算;将一般的自制件、采购件设为MRP类物料;

数量大、金额小的不重要的物料设为“无”。