目录

1 绪论 2

1.1 倍耐力轮胎有限公司简介 2

1.2 设备效率改善的研究概况 3

1.3 本文选题背景 3

1.4 本文研究意义及主要内容 4

1.4.1 本文研究意义 4

1.4.2 本文主要内容 4

1.5 本章小结 4

2 双复合挤出机研究分析 5

2.1 轮胎概况 5

2.1.1 轮胎简介 5

2.1.2 轮胎组成 5

2.1.3 轮胎分类 6

2.2 轮胎生产制造流程 6

2.2.1 密炼 6

2.2.2 半成品 7

2.2.3 成型 7

2.2.4 硫化 7

2.2.5 检验 8

2.3 双复合挤出机问题表述 9

2.3.1 双复合生产线生产流程 9

2.3.2 双复合挤出机简介 12

2.3.3 双复合挤出机问题 13

2.4 本章小结 14

3 设备效率改善方法的分析研究 15

3.1 整体设备效能 15

3.1.1 理论概述 15

3.1.2 发展历程 18

3.1.3 国内外研究现状 18

3.2 全员生产保全 19

3.2.1 理论概述 19

3.2.2 发展历程 21

3.2.3 国内外研究现状 22

3.3 快速换模 23

3.3.1 理论概述 23

3.3.2 发展历程 31

3.3.3 国内外研究现状 31

3.4 设备效率改善方法评比与选定 32

3.5 本章小结 32

4 快速换模在双复合挤出机换口型过程中的应用 33

4.1 快速换模项目计划制定 33

4.2 快速换模项目计划实施 33

4.2.1 现有流程分析 33

4.2.2 换模流程优化 35

4.3 快速换模应用效果分析 37

4.4 改善效果评价 38

4.5 本章小结 39

5 总结与展望 40

5.1 总结 40

5.2 展望 40

附录 43

致 谢 63

1.4 本文研究意义及主要内容

1.4.1 本文研究意义

理论意义:通过将精益生产等IE理论及有关知识方法引入到企业生产系统的研究当中,建立了如何进行快速换模的优化模式,这不仅扩展了上述理论在实践当中的应用范围,而且丰富了现代生产管理的理论,为企业生产过程的优化提供了一条途径。

实践推广意义:换模过程是企业生产活动的重要组成部分,生产效率的高低关系到企业生产的全过程。推行快速换模,实施模具快速更换,可以带来如下有益的变化:减少库存和节约库存空间;减少报废和返修;减少搬运和移动;简化生产计划,有助于均衡生产和实施准时化生产方式;减少生产批量,适应顾客多品种的生产需求;提高生产线安全和卫生水平,使生产线环境井井有条等。

此外,运用所建立的优化模式,可指导企业生产运作的全过程,实现企业有限资源的有效配置,并且模式具有可移植性,可实现同类型企业的生产系统优化。因此,在实践应用中有着重要的指导意义。

1.4.2 本文主要内容

本文主要内容如下:

(1)双复合生产线生产问题分析。本文主要通过对轮胎主要生产流程的阐述,将关键点集中到双复合生产线上,并对生产线进行描述,得出瓶颈问题,即双复合挤出机换口型板是制约双复合生产线效率提升的主要因素。

(2)设备效率改善方法研究。主要通过从理论概况、发展历程、国内外研究现状三个方面论述整体设备效能,全员生产保全以及快速换模这三种精益生产方法,精益生产的方法在内部存在着相互的关联,比如在快速换模技术的推行中,是由整体设备效能推知换规格是制约生产的主要因素,从而针对换规格推行快速换模技术。

(3)快速换模技术的具体应用。主要从两个方面进行阐述,一个是对快速换模案例的引用,再者就是将快速换模技术实际应用到双复合挤出机换口型板的过程中,通过将换模过程的内外部操作分离,有效的改善了操作流程,提高了整体设备效率。

(4)推行快速换模的结果分析与评价。

2.3 双复合挤出机问题表述

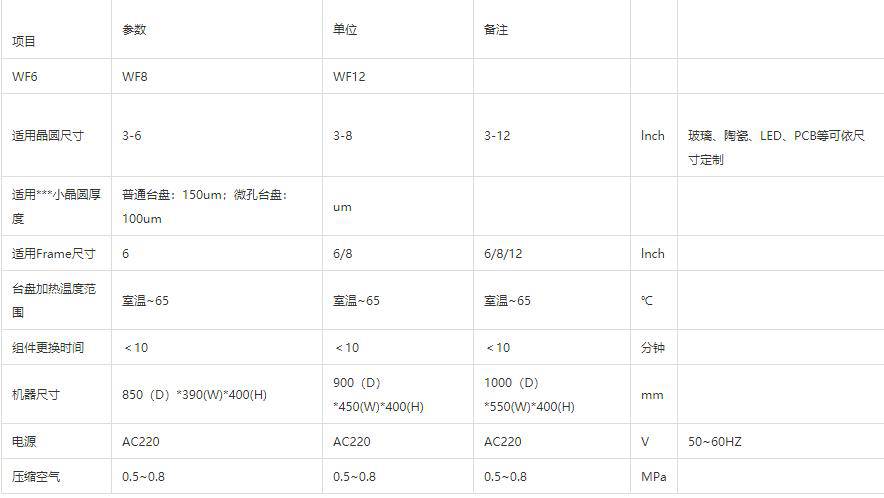

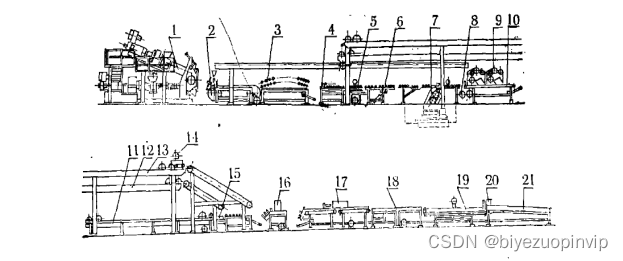

1-双复合挤出机;2-接取运输装置;3-强制收缩辊道;4-数字打印装置;5-连续称量装置;6-翻转辊道;7-两辊压延机;8-二工位塑料薄膜导开装置;9-四工位胶片导开装置;10-复合运输带;11-第一层冷却水槽;12-第二层冷却水槽;13-第三层冷却水槽;14-吹风装置;15-涂胶装置;16-纵向裁刀装置;17-82-A型裁断机;18-快速分离辊道;19-单选称量装置;20-超差制品打印装置;21-挤出制品收集辊道

图2-3子午线轮胎胎面挤出联动线

2.3.1 双复合生产线生产流程

两种胶料分别经热喂料挤出机和销钉式冷喂料挤出机, 再由双复合挤出机头挤出。可分别制成胎面、胎侧和三角胶条。挤出制品由接取运输装置2进行接取和输送, 并对挤出制品进行初步冷却,在接取运输装置的入口端, 设有挤出制品的摆放装置和红外线测温装置, 以便检测挤出制品的温度并显示。然后挤出制品经强制收缩辊道3,使其初步收缩, 以提高制品的定长精度。在打印装置4上打印标记, 可打印5种颜色, 以辨认各种不同规格的胎面、胎侧和三角胶条, 该装置还可以打印字母和数字,以区别挤出制品产成班次。挤出制品连续通过连续称量装置5, 初步检查挤出制品的单位长度重量, 以便于及时调整口型板及胶料喂入速度。然后挤出制品经过翻转辊道6 ,可使挤出制品沿轴向连续翻转180°(图中未表示翻转辊), 使挤出制品的下面翻到上面,以便于在挤出制品上贴合所需的胶片。挤出制品经过定中心装置, 使挤出制品保持在联动线的中心线上运送, 通过压延机上面辊道,并与由两辊压延机7压出的缓冲胶片进行复合, 再经过压实辊压实。压实后的挤出制品,由两工位塑料薄膜导开装置8在挤出制品的下方贴上薄膜, 防止其表面污染, 以保持胎面在成型时的粘着性能, 提高成型工序作业质量。对于胎侧、胎肩垫胶和三角胶条等挤出制品, 需贴合复合胶片。挤出制品通过四工位胶片导开装置9和复合运输带10完成胶片的贴合作业。然后挤出制品可进入第一层冷却水槽11, 使其开始冷却。对于一些需涂胶浆的挤出制品, 由辊道牵引, 进人涂胶槽15 , 使挤出制品均匀地涂上一层胶浆。如果挤出制品不需要涂胶浆, 可以不经过胶浆槽15 , 直接进人纵向裁刀辊道16。有些挤出制品, 如胎面, 经第一层冷却水槽后还需要继续冷却, 挤出制品就经倾斜运输装置进人第二、第三层冷却水槽再冷却, 然后经倾斜运输装置进入纵向裁刀辊道16。在挤出制品从第三层冷却水槽的导出过程中, 设在第三层冷却水槽输出端的上方的吹风装置14, 将挤出制品表面的残留水吹净。挤出制品经由纵向裁刀辊道16 后, 进入82-A 型裁断机17 , 按给定长度, 对挤出制品进行横向裁断, 裁断完的挤出制品进人快速分离辊道18 , 将裁断好的挤出制品送入单选称量装置19 , 对挤出制品进行重量检查, 本文转载自http://www.biyezuopin.vip/onews.asp?id=16956不合格品由秤发出信号并由超差制品打印装置20打印标记。合格品则进人收集辊道, 该辊道无动力, 进人该辊道的合格品由人工将其收集到百叶车上存放备用。[1]