来自群友的疑难杂症(加杨老师V信:PCB206 可入群):PCB板如何散热?元器件散热的几种方式,PCB如何做散热仿真?板级热设计有哪些方式?PCB布局布线上有哪些热设计考

本文导读:从OPPO Find X3来解读主板的散热,从而引出如何从PCB设计上改善散热的文章主旨。预计阅读5分钟;另外群友有一个福利:分享此技术文章可获得《印制电路板热设计基础培训教材-90页》以及《Hyperlynx Thermal 板级热仿真软件的使用步骤》两本电子档文档。

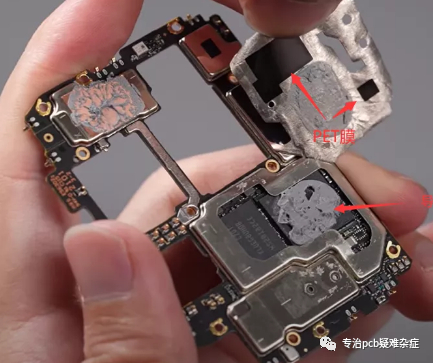

OPPO Find X3电池区域散热:主要是通过大面积的石墨片,几乎覆盖整个电池区域,散热膜通过PET胶纸贴附在BOX区域的钢片上,避免散热膜和无线线圈在电池仓内晃动,这就提高整机在振动、跌落等环境下的可靠性。

接着再来看看OPPO Find X3 主板区域的散热:主板正面是主要发热源聚集地。屏蔽罩局部挖空,并使用铜箔覆盖,实现均热、屏蔽效果。SOC和wifi芯片对应的铜箔上方施加导热凝胶,将器件热量传送到与之接触的中框。CPU位置施加导热凝胶,它的散热传导路径:CPU——LPDDR——导热凝胶——铜箔——导热凝胶——VC均热板。

当然在成品的OPPO Find X3中,还采用了均热板,大面积石墨膜等,因为我们更多的涉及是PCB板级的散热探讨;OPPO Find X3散热效果如何,无论是连续的游戏还是看视频,温度控制都比较好,也进一步说明它的散热设计是非常好的。

从OPPO Find X3过渡到PCB设计上的散热,我们应该如何在设计端改善散热?

1,我们首先要搞懂一个问题:为什么要进行板级热设计?

杨老师总结了大概有下面几个原因:

a,设备体积减小,功率上升,热流密度大幅增加.

b 高温对产品的不良影响: 元器件损坏(炸管);绝缘性能下降;材料老化严重: 焊缝开裂,甚至焊点脱落等等.

c, 高温对元器件的影响:电容寿命下降;电阻阻值变化;磁性器件绝缘材料性能下降;晶体管故障率上升.

d, 散热问题是制约产品小型化、轻便化的关键问题.

2,接着,我们要了解我们的研究对象,主要体现在下面三个方面,这里我们重点是关于第二个板级的热设计。

a, 元件级热设计:研究元器件内部结构及其封装形式对传热的影响,计算及分析元器件的温度分布。对材料、结构进行热设计,降低热阻,增加传热途径,提高传热效果,达到降低温度的日的。由元器件的生产厂家完成。

b, 电路板级的热设计:主要研究电路板的结构、元器件布局对元件温度的影响以及电子设备多块电路板的温度分布,计算电子元件的结点温度,进行可靠性设计。对电路板结构及其元器件进行合理安排,在电路板及其所在箱体内采取热控制措施,达到降低温度目的。

c, 环境级的热设计:研究电子设备所处环境的温度对其的影响,环境温度是电路板级的热分析的重要边界条件。采取措施控制环境温度,使电子设备在适宜的温度环境下工作。

3,最后就是最重要的,我们要知道从哪些方面去入手并进行热设计改善。

热量的传递有导热,对流换热及热辐射三种方式,所以基本上所有改善散热的方法都离不开这三种方式。

下面开始我们的核心内容,PCB设计上如何改善散热?

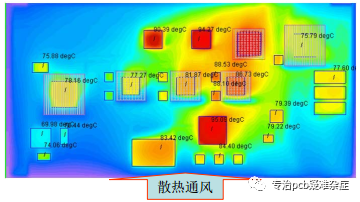

1,PCB布局设计上的散热设计:

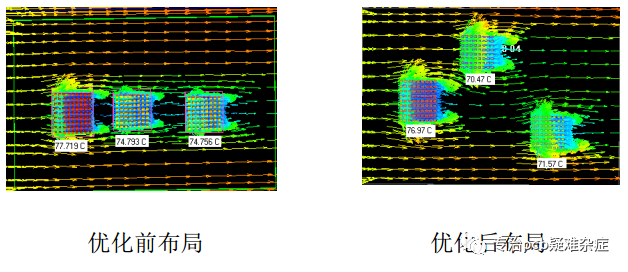

a, 整体的PCB板布局前,需要清楚PCB上热设计的风道是怎样的,热器件分散或者错开放置,风道上不要有高器件挡住风道。因为当沿着气流来流方向布置的一系列器件都需要加散热器时,器件尽量沿着气流方向错列布置,可以降低上下游器件相互间的影响。如无法交错排列,也需要避免将高大的元器件(结构件等)放在高发热元器件的上方。

b, 同一块印制板上的器件应尽可能按其发热量大小及散热程度分区排列,发热量小或耐热性差的器件(如小信号晶体管、小规模集成电路、电解电容等)放在冷却气流的最上流(入口处),发热量大或耐热性好的器件(如功率晶体管、大规模集成电路等)放在冷却气流最下游。

c, 对温度比较敏感的器件要注意布局的位置,比如一些温度规格较低的晶振和其他一些热敏感器件等,最好安置在进风口处或者温度最低的区域(如设备的底部),不要将它放在发热器件的正上方。

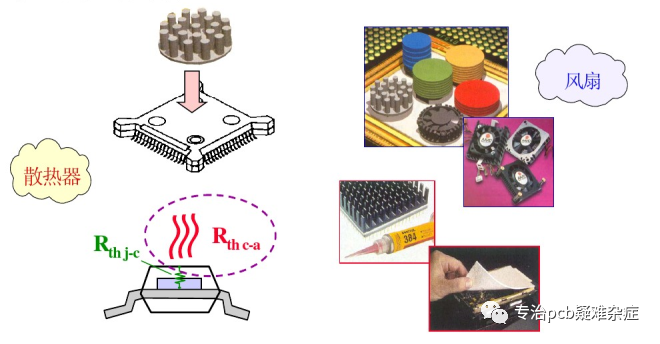

d, 当元器件的发热密度超过0.6W/cm3,单靠元器件的引脚及元器件本身已不足以充分散热,应考虑采用增加散热器或风扇等措施。

e, 对模块内部不能吹到风的PCB板,在布置元器件时,元器件与结构件之间要保持一定的距离,以利于空气流动,增强对流换热。

f, 若考虑了散热片设计,带有导风方向要求的散热片要和风向一致,散热片下方不允许有热敏器件,测试器件和带有后期操作要求的器件。使用定位孔固定的散热片保持足够的区域没有任何高器件。

g,考虑增大散热面积和增强对流,对大功率器件可考虑加散热器,整机可用风扇等,另外还有水道设计等方式加强散热。

2,PCB布线上的散热设计

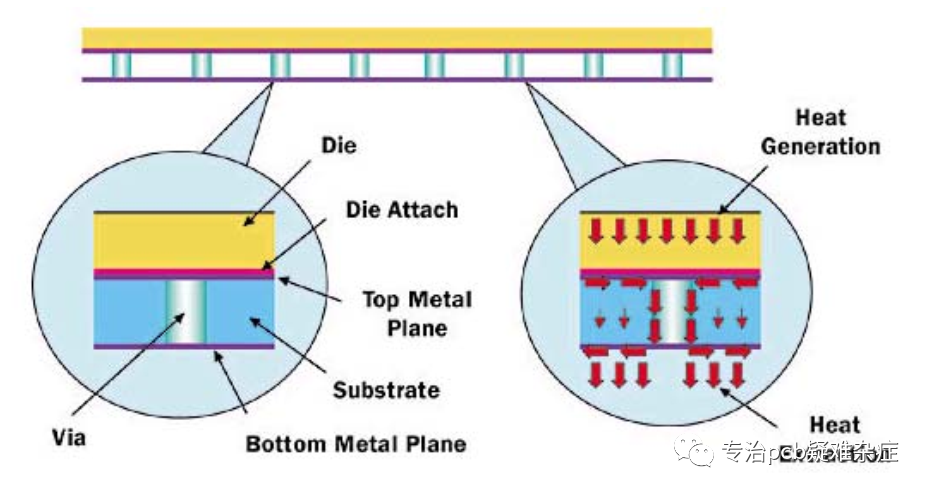

a, 散热过孔设计

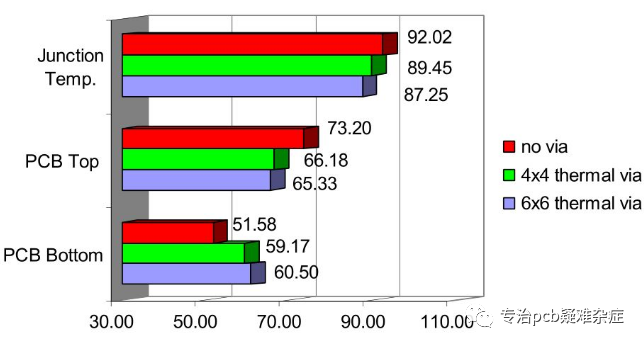

散热焊盘下加过孔散热的效果是明显的,这种散热过孔设计也用于绝大多发热大的器件上。散热过孔主要作用是层与层之间的热连接以及增加法向上的导热能力。对于热设计来说,真正起到散热作用的只有器件PAD底部的过孔和器件接地管脚旁边的几个过孔,这部分过孔的设计就非常重要。

一般情况下,散热最优的过孔设计方案为:孔径10~12mil,孔中心间距30~40mil,也可以根据器件的热耗水平和温度控制要求对过孔数量进行优化

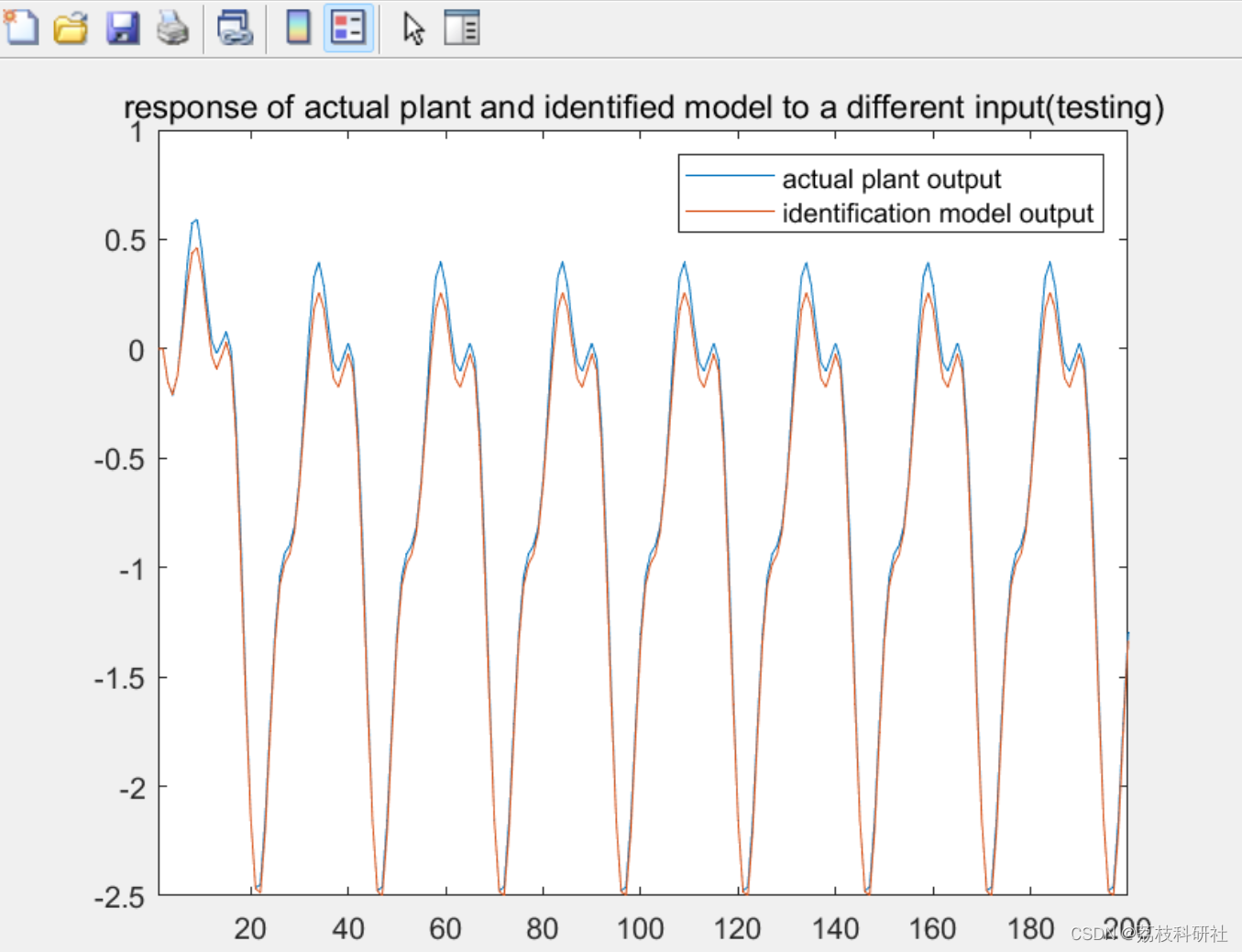

下面是增加散热孔和未增加散热孔的对比图

那散热焊盘背面塞孔或者开窗亮铜哪种效果好,如果塞孔会不会对散热有影响?单纯从导热系数的分析看,是否塞孔对导热系数影响很小。不塞孔容易产生漏锡,焊接面有空穴。焊锡漏到背面影响平整度。

b, 增加散热铜箔设计

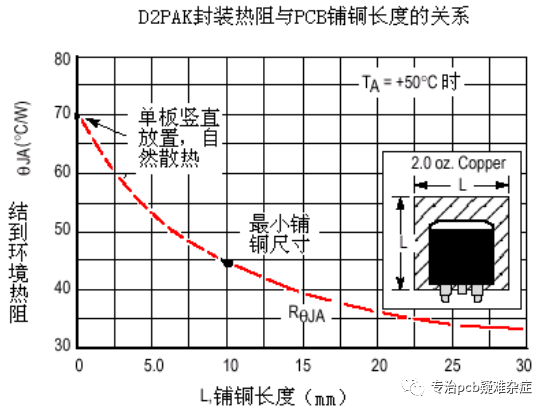

在做射频板我们经常遇到大面积铜箔开窗,其实就是为了散热。这里说的增加散热铜箔,包含了增大铺铜面积,增加铜箔铜厚,增加铜箔层数等等,都是增加散热铜箔的方式。

铜皮的作用是把局部传入电路板的热量扩展到更大的范围内,因此增加铜皮的厚度可以增强传热效果。板内铜皮只有连续的铜皮才能起到传递热量的作用,因此需要注意铜皮的分割。

c, IC散热焊盘加过孔后背面开窗亮铜 也是增加器件散热的一种方式。

d, 使用金属基板,通过局部金属基板混压的工艺,来达到局部散热的目的。

3,考虑方便加工性的热平衡设计

a, 贴片时由于散热速度快慢会引起应力差异,导致器件被应力拉动,产生立碑等不良;对于0402 0201这种小的分立器件 两个引脚之间的应该尽量对称设计。

b, 分立器件两个引脚尽量不要直接放置在大铜面上,避免散热过快导致焊接不良

c, 通孔插件尽量设计成热焊盘,花连接,避免和多层平面全连接。这样导致的结果 焊盘散热过孔 器件引脚不容易上锡。