01、SolidWorks正版软件草图绘制方法与技巧

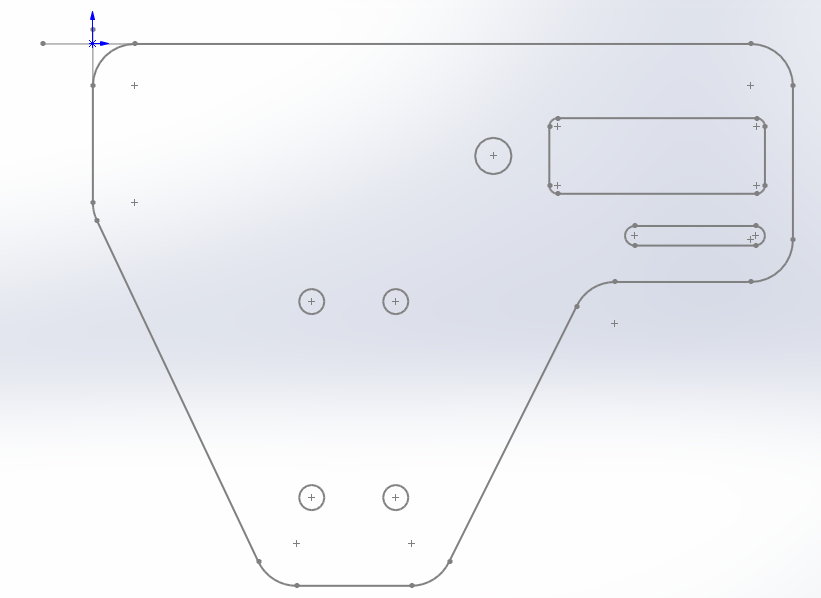

草图最佳操作流程

创建新零件

选择一个基准面,第一基准面能较好的显示整个模型特征

创建新草图

绘制几何体(轮廓),灵活使用阵列、镜向命令

添加草图几何关系

标注尺寸

理解草图的状态(多数草图建议完全定义)

草图绘制工具

拉伸/旋转/扫描草图

草图注意事项

尽可能的简化草图,复杂的草图会增加控制的难度

重复简单的形状来构建复杂的形体,多使用S键快捷命令

不需要精确绘图,只需要轮廓大致接近

先用几何约束,然后应用尺寸约束,尽量用较少的尺寸控制

草图绘制技巧

直线和圆弧的切换:

按快捷键A或笔头回碰直线起点

捕捉圆心:

用笔头碰圆弧边线

推理线:

自动添加几何关系

框选:

从上向下全框,从下向上碰选

02、SOlidWorks特征及零件设计

零件建模的基本规则

第一绘图基准面确保具有最佳的观察视角

1. 零件放置方位应使主要面与基准面平行或重合,主要轴线与基准面垂直

2. 尽可能多的反映零件的主体特征

3. 结构形体之间的位置关系能较好地展现

4. 尽可能少的在工程图中使用虚线反映轮廓

寻找最佳轮廓

1. 零件第一个特征所使用的草图轮廓为最佳轮廓。设计师结合自己的工程经验对零件进行透彻地分析,将自己的设计意图体现在最佳轮廓上

2. 将最能反映出零件主题零件的草图当作最佳轮廓,例如:轴类零件,应尽量使用旋转特征建模而避免使用不断拉伸建模。

合理选择第一参考基准面

1. 系统中有3个默认的基准面,即前视基准面、上视基准面和右视基准面,在哪一个草图上开始建模需要我们仔细考虑

2. 虽然第一参考基准面的选择不会对零件的建模产生结构上的破坏,也不会影响建模效率,但是会影响视觉效果,同时在出工程图时也不利于将最佳视角在2D图纸中体现。

零件结构合理地分解

1. 将零件层次进行分解,首先绘制主结构,倒角特征最后建模

合理使用特征

1. 特征使用在很大程度上会影响零件后期的修改方法和修改的便利性,合理的特征建模应当充分考虑零件的加工方法和结构特点。

零件建模注意事项

第一特征应尽量反映出零件的主体模型

相同的特征优先使用镜向、阵列

使用频率较高的特征可存放至特征库

系列化零件尽量使用设计表或多配置建模

03、SolidWorks系列化零部件设计

系列化的定义

SolidWorks不仅提供了强大的造型功能,而且提供了实用性很好的产品设计系列化功能,包括方程式和数值链接、配置、系列零件设计表、库特征等。通过方程式和数值链接的方式可以控制特征间的数据关系。通过配置可以在同一个文件中同时反映产品零件的多种特征构成和尺寸规格。采用Excel表格建立系列零件设计表方式反映零件的尺寸规格和特征构成,表中的实例将成为零件中的配置。将建立的特征按照文件库的方式存储,即生成库特征,可以在零件造型中调用。

04、SolidWorks参数化设计

参数化的定义

如今企业开发新产品时,零件模型的建立及出图的速度是决定整个产品发开效率的关键。在企业的产品开发到一定时期,很多的设计经过实际验证分析后,一些产品的大致特征已经被确定,这时,企业就希望能将该类产品参数化及标准化。于是,将模型设计中定量化的参数变量化就成了一个有效的方式,而这恰恰就是参数化设计的本质意义。

在使用SolidWorks功能实现参数化时,必须先能通过相应的方法把这个参数化的模型设计出来,后续只要在做好的参数化模型上根据需要修改参数就可以得到新的设计。

建立参数化的方法

1. 第一种直接在对话框里进行建立参数化的函数关系,然后每次修改参数的时候都要打开SW软件,进入方程式管理界面对话框中进行更改数值

2. 第二种也是在对话框里建立好所有的参数化函数关系,只不过会选取一个txt格式的外部文件,在txt格式文件里输入参数变值,这样相应的每次修改只需要更改txt格式文件,不需要打开SW软件

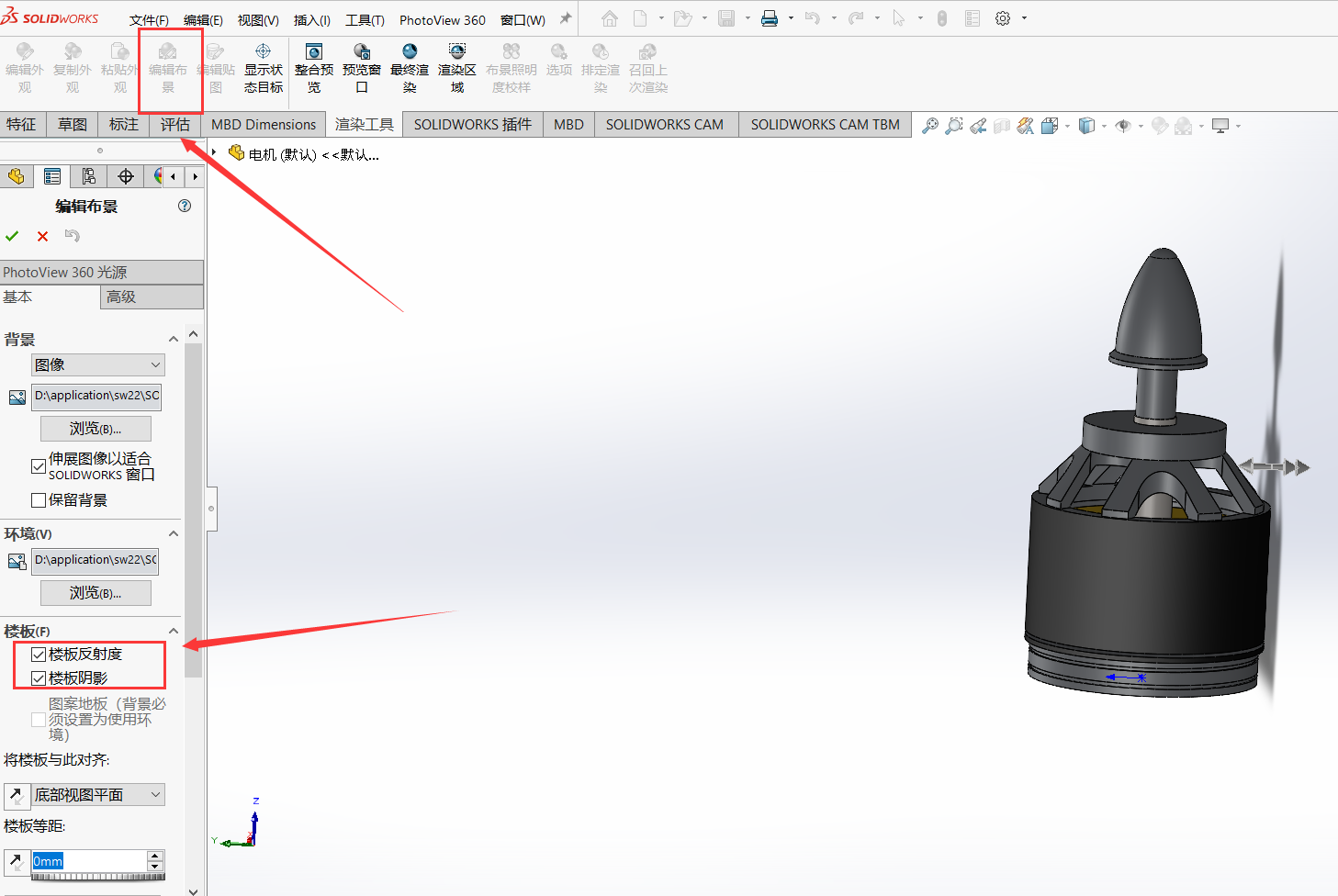

05、SolidWorks工程图的应用技巧与方法

工程图纸和工程图概述

SolidWorks的工程图文件可以包含一张或者多张图纸,在每张图纸中可以包含多个工程视图。工程视图会使用到许多专用术语,这些术语包括:

1. 图纸:在SolidWorks中,可以将“图纸”的概念理解为一张实际的绘图纸,图纸用来放置、视图、尺寸和注解。

2. 图纸格式:图纸格式包含边框、标题栏和必要的文字

3. 视图:工程图参考了零件和装配体,可以对视图进行缩放、定向并放置在图纸中。每一个视图可以包含不同参考的多个视图。

工程图的特点

使用SolidWorks工程图环境中的工具创建二维模型的工程图,能够保持视图与模型相关联,大大提高了设计的准确性与便利性。因此,工程图视图能够反映模型在设计阶段中的更改,可以使工程图视图与装配模型或单个零部件保持同步。其主要特点如下:

1. 制图界面直观、简洁、易用,可以快速方便地创建工程图。同时通过自定义工程图模板和图纸格式可以节省大量的重复劳动,在工程图模板中添加相应的设置,可创建符合国家标准和企业标准的制图环境,实现企业图纸规范化、标准化管理。同时还可以快速地将视图插入到工程图中,系统会自动对齐视图。在零件或装配体以及工程图属性面板中添加的图纸信息可以自动链接到标题栏和材料明细表中。

2. 可以自动创建尺寸,也可以手动添加尺寸。自动创建的尺寸是零件建模过程中包含的尺寸,为驱动尺寸,修改驱动尺寸可以驱动零件模型做出相应的修改。可以统一对尺寸进行编辑与整理,也可以通过各种方式添加注释文本,文本样式可以自定义,还可以根据制图需要添加符合国家标准和企业标准的基准符号、尺寸公差、几何公差、表面粗糙度符号与焊缝符号。

3. 可以创建普通表格、孔表、材料明细表、修订表及焊件切割清单,也可以将系列零件设计表在工程图中显示。

4. 可从外部插入工程图文件,也可以导出不同类型的工程图文件,实现与其他软件的兼容。

5. 可以使用SolidWorks Task Scheduler快速准确地批量输出文件格式为DXF、DWG、Parasolid、IGS、STP、PDF、STL、*.amf等多种格式。同时还可以批量打印工程图图纸。

SolidWorks工程图拥有如此丰富强大的功能想必已经深深吸引了广大的用户。如何快速高效的设计?SolidWorks是您的最佳选择。

06、SolidWorks装配体设计与配合技巧

最佳配合方案

1. 最佳配合是把多数零件配合到一个或两个固定的零件。避免使用链式配合,这样更容易产生错误。

2. 对于带有大量配合的零件,使用基准轴、基准面为配合对象可使配合方案更清晰,更不容易产生错误

3. 尽量避免循环配合,这样会造成潜在的错误,并且很难排除

4. 尽量避免冗余配合:尽管SolidWorks允许冗余配合(距离和角度配合除外),冗余配合使配合解算速度变慢,配合方案更难理解,一旦出错,更难排查

5. 一旦出现配合错误,尽快修复。添加配合决不会修复先前的配合

6. 在添加配合前将零部件拖动到大致正确的位置和方向,因为这会更有利于配合解算应用程序捕捉到正确的位置

7. 尽量减少限制配合的使用,限制配合解算速度更慢,更容易导致错误

8. 如果有可能减少自由度,尽量完全定义零部件的位置。带有大量自由度的装配体解算速度更慢,拖动时容易产生不可预料的结果

9. 对于已经确定位置或定型的零部件,使用固定代替配合能加快解算速度

10. 如果零部件引起问题,与其诊断每个配合,不如删除所有配合并重新创建通常更加容易

11. 绘制零件时,尽量完全定义所有草图,不建议由CAD中直接拷贝草图进行建模,不精确的草图更容易产生配合错误,且极难分析错误的原因

12. 避免循环参考,大部分循环参考发生在关联特征配合的时候,有时也会发生在与阵列零部件配合的时候。如果装配体需要至少两次重建才能达到正确的结果,那么装配体中很很能存在循环参考

13. 尽量避免装配体欠约束,若装配体中存在大量螺栓连接,可锁定同心旋转

07、SolidWorks高级装配技巧

高级配合

· 限制、线性/线性耦合

· 路径

· 轮廓中心

· 对称

· 宽度配合。

1. 限制配合:限制配合允许零部件在距离配合和角度配合的一定数值范围内移动。 您将指定启动距离或角度,以及最大值和最小值

2. 线性/线性耦合配合:线性/线性耦合配合在一个零部件的平移和另一个零部件的平移之间建立几何关系

3. 路径配合:路径 配合将零部件上所选的点约束到路径。 您可以在装配体中选择一个或多个实体来定义路径。 您可以定义零部件在沿路径经过时的纵倾、偏转和摇摆

4. 轮廓中心配合:轮廓中心配合会自动将几何轮廓的中心相互对齐并完全定义零部件

5. 对称配合:对称配合强制使两个相似的实体相对于零部件的基准面或平面或者装配体的基准面对称

6. 宽度配合:宽度配合约束两个平面之间的标签

08、SolidWorksTop-Down设计方法

装配设计的方法

· 自下向顶设计:是一种从局部到整体的设计方法

· 自顶向下设计:是一种从整体到局部的设计方法,设计方法较新且高级,主要用于产品模型的研发过程中进行整体设计

比较两种设计方法

1. 自下向顶设计:是先绘制零部件模型,然后将零部件插入到装配体文件中进行组装,从而得到装配体的设计过程。零部件之间不存在任何参数关联,只存在简单的装配约束关系,故如果修改了任何一个零部件尺寸后,和它相配合的零部件并不会自动进行修改,需手动进行相应单独的修改才行,这样对于比较复杂的产品来说则会比较麻烦

2. 自顶向下设计:是先创建一个反应装配体整体构架的一级控件(设计中起承上启下作用),用于控制模型的外观及尺寸等,再根据一级控件来分配各个零部件间的位置关系和结构,然后根据分配好的零部件间关系,完成各零部件的设计。

自顶向下设计的优势

1. 管理大型的装配

2. 组织复杂设计并与项目组成员共享设计信息

3. 多数零部件外形尺寸未确定的装配设计

4. 零部件配合复杂、相互影响的配合关系较多的装配设计

5. 具有复杂曲面的产品模型和整体造型要求高的产品设计

09、SolidWorks Simulation拓扑优化

拓扑优化

寻求结构最佳结构形状

· 目标和约束:最小化质量、最大化强度、最小化最大位移。指定许用应力、低阶模态频率、最小安全系数

· 制造控制:确保优化零件可制造、功能区域保留、脱模方向、构件厚度限制或对称基准面

1. 最佳刚度重量比:这个目标的目的是尽量减少结构的符合性,同时减少一定的重量。如果没有定义其他目标,则使用最佳刚度重量比,质量减少30%

2. 最小化最大位移:最小化最大位移目标的工作原理是首先在要最小化位移的模型上选择一个顶点,然后添加一个约束来减少模型的质量

3. 最小化质量与位移约束:有了这个目标,位移被假定为从原来的设计空间减少了一个用户指定的数量,然后尽可能减少质量,同时保持位移限制