目 录

摘 要 I

ABSTRACT II

第1章 绪论 1

1.1压力机发展的概况 1

1.2压力机工作原理 1

1.2.1压力机功能简介 1

1.2.2压力机的工作原理简介 3

1.3 压力机的分类 3

1.4 压力机的主要参数和型号 4

1.5本次设计压力机参数及内容 6

1.5.1主要技术参数 6

1.5.2设计内容 6

第二章 曲柄压力机的离合器和制动系统设计 7

2.1曲柄压力机的离合器和制动系统的作用 7

2.2 摩擦离合器与制动器的接合过程 7

2.3 制动器设计的基本要求 8

2.4 解决制动器摩擦过热的主要措施 9

第三章 曲柄压力机离合器制动器的结构设计 13

3.1 离合器制动器的布置 13

3.2 飞轮布置 13

3.3 离合器制动器的联锁控制 13

3.4 制动形式的选择 15

3.5 气体密封装置 15

3.6 摩擦盘导向结构 16

3.7 离合器制动器摩擦副脱开情况下间隙的调整 16

第四章 曲柄压力机制动器的计算 18

4.1 制动扭矩的计算 18

4.2 摩擦副的选择和平面尺寸的计算 21

4.3 摩擦副厚度尺寸计算 24

4.4 制动弹簧设计计算 24

4.5 气缸活塞的面积计算 25

第五章 曲柄压力机制动器工作能力校核 26

5.1磨损系数校核 26

5.2 摩擦元件使用寿命 27

结 论 29

致 谢 30

参考文献 31

第二章 曲柄压力机的离合器和制动系统设计

2.1曲柄压力机的离合器和制动系统的作用

由于当前闭式单点和双点压力机大部分是在单次行程下工作,并且需要寸动行程调整模具,因此必须在压力机传动系统中设置摩擦离合器与制动器。

压力机传动系统可分为能源部分(电动机与飞轮)和从动部分(离合器轴与中间轴的传动齿轮,曲轴和连杆滑块等)。离合器的作用是使传动系统的从动部分与能源部分结合或断开。制动器的作用在从动件与能源脱开后将前者迅速制动。

为保证压力机的正常工作,离合器与制动器必须保持一定的结核和脱开顺序。在压力机启动时,制动器必须首先脱开,然后离合器才能结合;在压力机停车时,离合器必须首先脱开,然后结合制动器。

我国闭式单点,双点压力机多采用气–电操纵的摩擦离合器与制动器。采用摩擦离合器与制动器的主要优点是在调整模具时能实现寸动行程,是滑块在任何行程位置,都能启动与制动,因而满足了在危机情况下,迅速制动的需求,保证安全生产。

生产实践证明,离合器与制动器是在压力机中的最重要部件之一,它的性能好坏直接关系到压力机生产能力能否充分发挥,对提高劳动生产率,人身与设备安全和便于维修保养等方面有着极大的影响。

2.2 摩擦离合器与制动器的接合过程

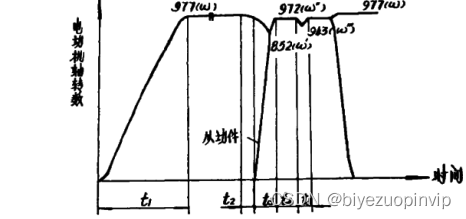

图2.1为压力机实测电机起动,离合器接合,冲裁和离合器脱开过程中转数的变化。

离合器接合前,电动机与飞轮处于旋转状态,飞轮以及固定在飞轮上的离合器主动件以角速度ω旋转,而从动件处于停转状态。离合器和接合过程可分为三个阶段:即空滑阶段,工作阶段和离合器主动部分与从动部分共同旋转升速至稳定转速阶段。

自主动与从动摩擦面开始接触至从动件开始运动之前为空滑阶段。当上述摩擦力矩稍大于从动部分的阻力矩时,从动件部分便开始运动,工作阶段开始。在空滑阶段和工作滑动阶段,由于主动部分和从动部分的角速度不同,因此主,从摩擦面有相对位移和摩擦功损耗。摩擦功几乎全部转变为热能,使摩擦件的温度升高。

制动器结合前,从动部分以角速度ω旋转,制动器结合后,从动部分由角速度ω变为零。制动过程中两摩擦面有相对的位移和摩擦功损耗,与离合器一样摩擦功几乎全部变为热能,使制动器零件大的温度升高。

当离合器与制动器存在的主要问题是单次结合时摩擦件的过热与制动角的过大。图图2.1 压力机实测各工作时间电动机轴转数

t1—电动机启动;t2—空滑阶段;t3—工作滑动阶段;

t4—主动部分与从动部分共同旋转升速至稳定转速阶段;t5—冲裁