前言:

最近在全基地推进品质CTQ,这个功能说实话在一年前已经开发完成了,中间修修补补,跌跌代代不下10-20版。看起来好像有点夸张吧。其实说实话,真正的BI系统用好,是需要业务人员和IT部门反复碰撞的。一年前没做好的原因是,公司发展太快了,业务疯狂扩张。业务部门根本没时间停下来做数字化建设。恰好那年在我们公司叫做,人力资源年,不停的招兵买马。当然我们按照对业务的理解和当时的管理要求进行了数字化系统的建设。

截止到2023年上半年,基本完成了CTQ的应用推进,今天以CTQ的一个小案例来说明在数字化建设中,理解业务到促进业务是有多么的重要。

一、从0到1

通常我们进行数字化建设,首先解决的是有无的问题,因此我们建立CTQ的趋势,用来做质量预警、趋势异常分析等等。对应的预警逻辑是按照国际上常用的六西格玛管理法来的,对应预警判异是国际上的八大判异。对应有兴趣的可以参考六西格玛管理法和八大判异的介绍。

六西格玛管理法(管理方法)_百度百科

做质量控制图,判断异常的8种方法。

1.1、六西格玛法

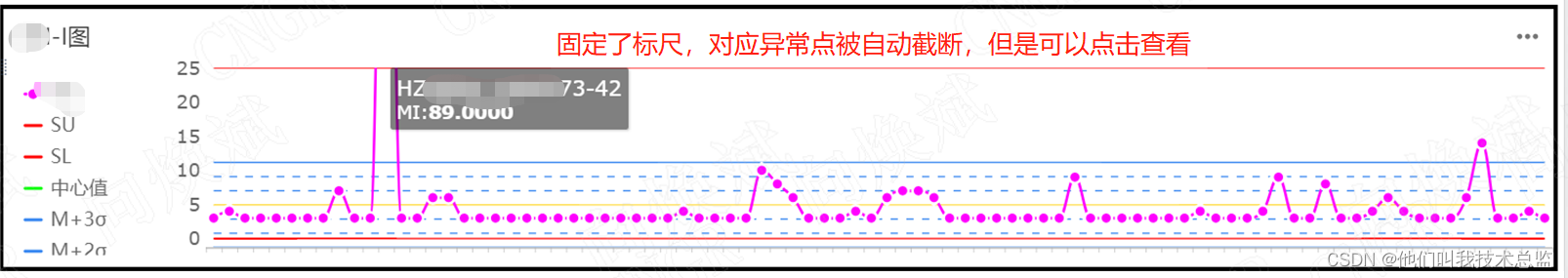

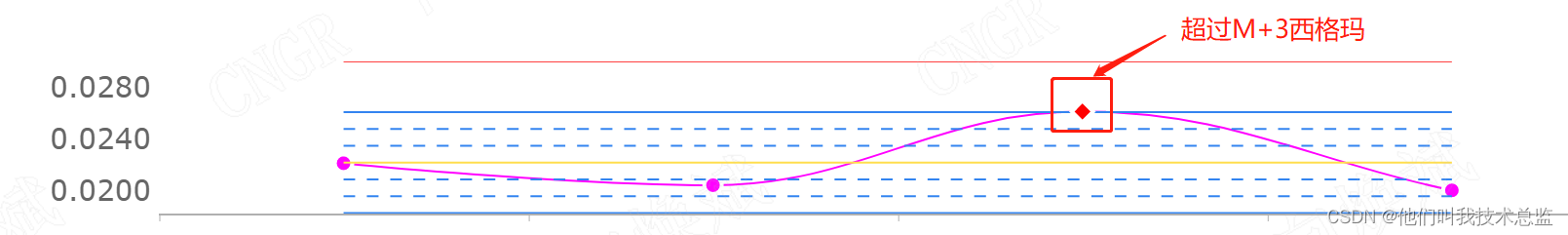

六西格玛法,简单来说就是6条控制线,看对应的检测数据是不是在这6条控制线内。没有连续式趋势异常,比如1点界外判异、3点连续预警、6点连续判异、9点单侧判异等。如1点界外就是判定检测值有没有超M+3西格玛,或者有没有小于M-3西格玛。具体我们可以看下图。

检测值大于M+3西格玛

检测值小于M-3西格玛

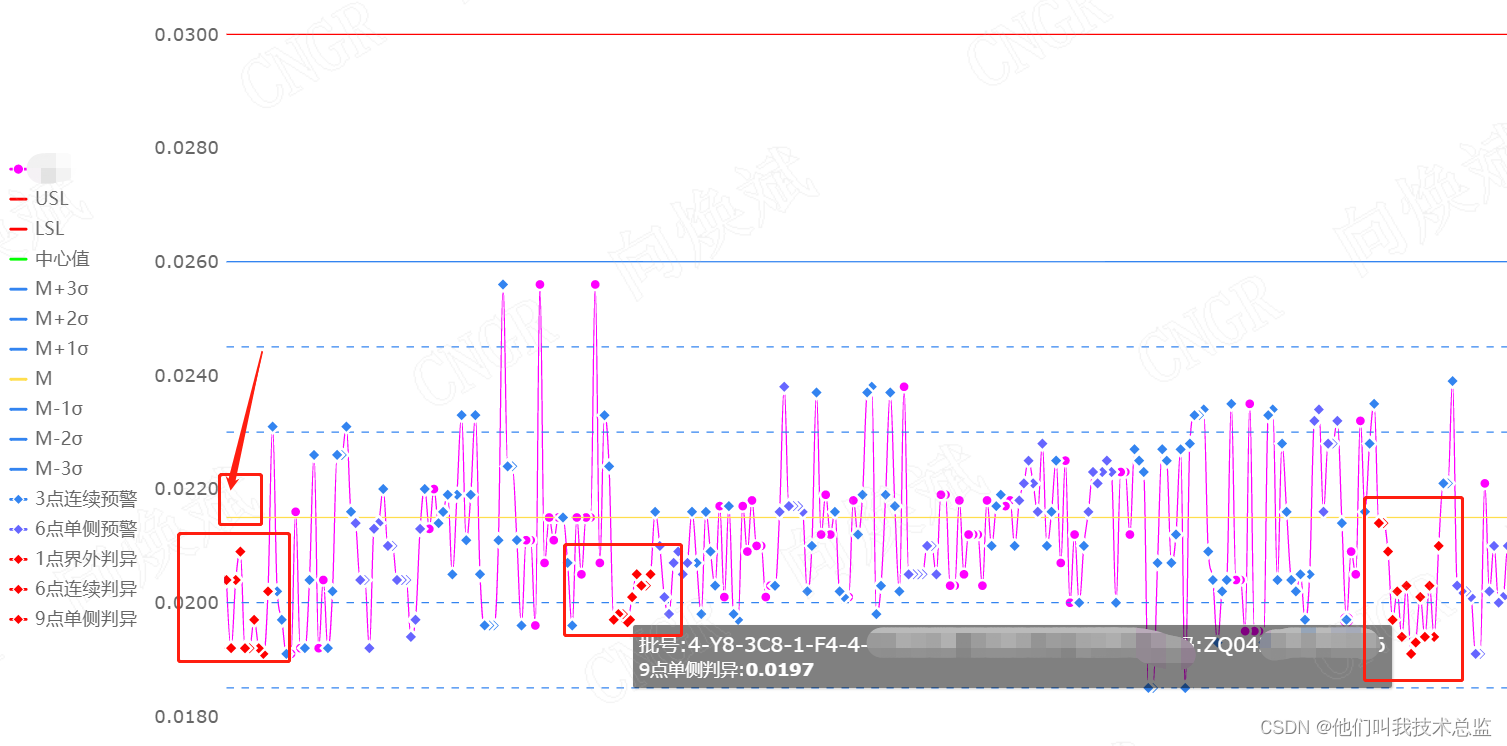

9点单侧判异,即连续9个点在M的一侧

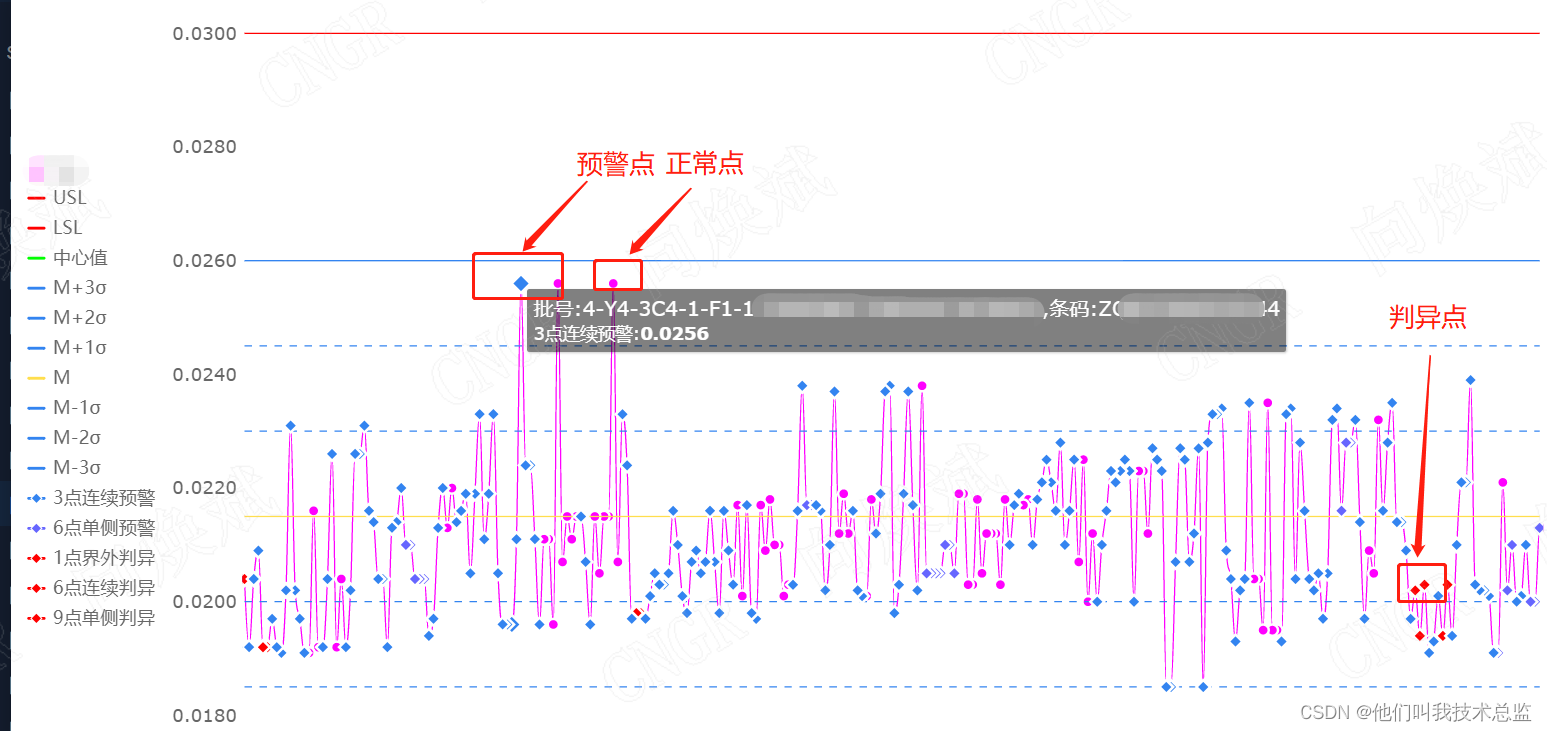

1.2、八大判异

如上图所示,我们将国际上的八大判异都做进系统,可以通过系统来自动分析存在的趋势异常。细心的小伙伴可以看出里面有不同形状和颜色的点。这也是为啥这个CTQ趋势分析会迭代10-20版的原因。其中对应有紫色的圆点、红色的菱形和颜色菱形。为了一眼看出趋势异常,当出现趋势预警和异常的时候,系统会给对应的点变换一个形状,而且因判异的级别高于预警,因此判异出现后就将颜色变成了红色且形状变成了菱形。对应预警的颜色变换成蓝色且形状变成了菱形。

二、1到100

2.1、细节还是细节

其实我们从上面来看是不是效果已经很不错了,可以满足大部分需求。但是用户在使用过程,希望的是,不需要自己去查询就知道哪些出现了异常,哪个项目出现了异常。然后系统自动推送消息到企业微信,提醒他查看。因此,和用户耐心沟通一番后,最后通过与企业微信集成,并且使用定时调度功能完成了该需求。虽然过程有点坎坷,但是结果还是让人满意的。

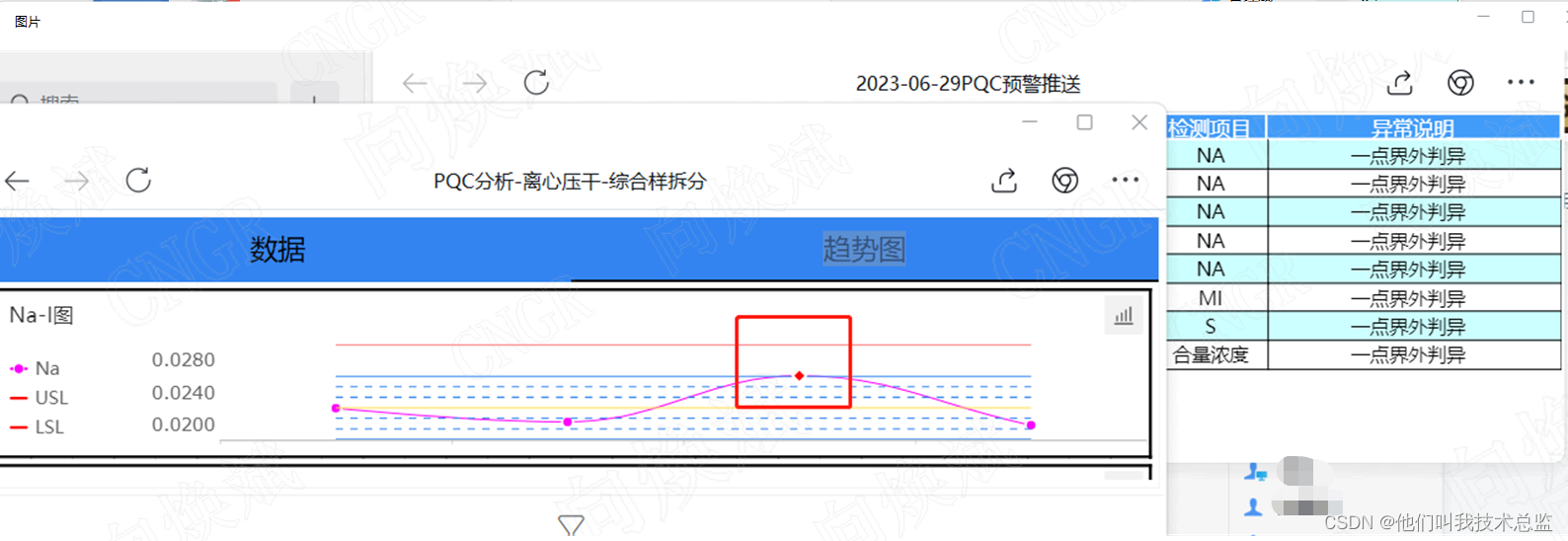

从上面的企业微信消息,我们可以点击查看到具体是什么时候哪个车间、哪个工序、哪个型号、设备、哪个检测项目,出现了什么异常。

到这一步是不是已经很好了,但是还是不够呀,用户希望点击就能查看到异常是怎么样的,因此我们可以点击对应消息查看异常趋势。因此在消息链接,增加了一个自动跳转查询的功能。哎,现在用起来是不是很舒服了。

2.2AI真的就是好的嘛?

从最初实现六西格玛到实现八大判异,到自动消息推送预警判异到可在消息查询预警判异明细等等经过不下5个版本的迭代,话说应该是满足需求了吧。哈哈哈哈,其实不然,在深度应用的时候会发现,我们的检测数据并不是理想中的那么完美。

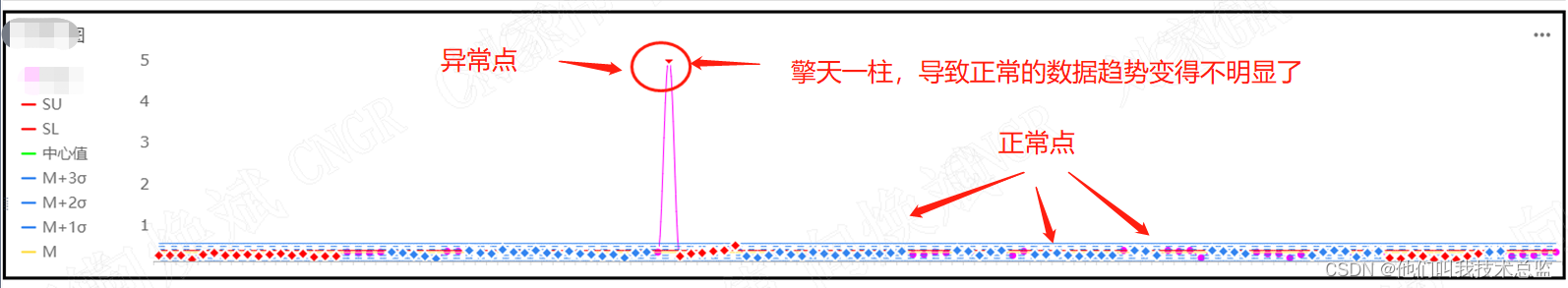

因此,有时候因为一个检测项目有多个单位,因宣贯不及时导致同一个项目录入了不同单位的数据,如检测NA项目,一般为0.008,因单位不同录入数据就变成8.2左右,导致均值M拉的很大,当然会造成我们的趋势图看起来有点奇怪了,如下图所示。

因前期需求调研,我们通过沟通,自动按查询区间数据计算均值M,按查询数据区间近半年数据计算西格玛值。用户线下也是这么计算的,但是忽略了异常数据,他们在计算数据的时候会有意识的去修正检测异常数据。因此在沟通的时候就按这种需求开发了。但是通过实践发现,一个异常数据会影响一大段时间内的趋势。因此AI自动计算和生成西格玛和M值好像在这里显得有点不适用了,因此我们又又又进行了新一版的迭代开发。

三、人工智能,真的还是得人工+智能

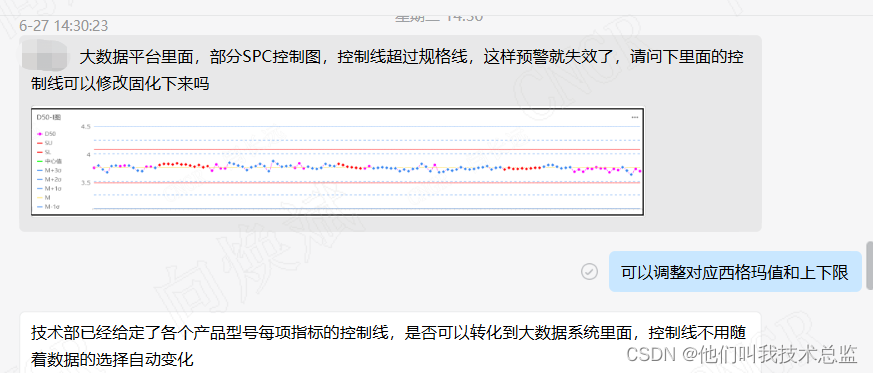

上面提到我们通过一系列AI分析来完成趋势分析、预警异常分析。预警异常消息推送、预警判异自动定位等等来大大解放线下质量人员的工作。但是最近发现因异常数据太多,好像导致预警有点失灵了。如前天用户和我说的希望控制线能固定下来,因系统是根据数据自动计算的,因此此时的控制线会根据查询数据灵活变化~

虽然很多AI功能确实方便了用户做分析和决策。但是一些需要固化的东西还是需要人工进行维护,为了达到这个需求,我们进行西格玛和均值M。上限值、下限值等维护来固定我们的标尺。因此通过人工+智能终于完成了用户的需求,真的算是一个短暂的胜利~