目录

一、产品基本信息

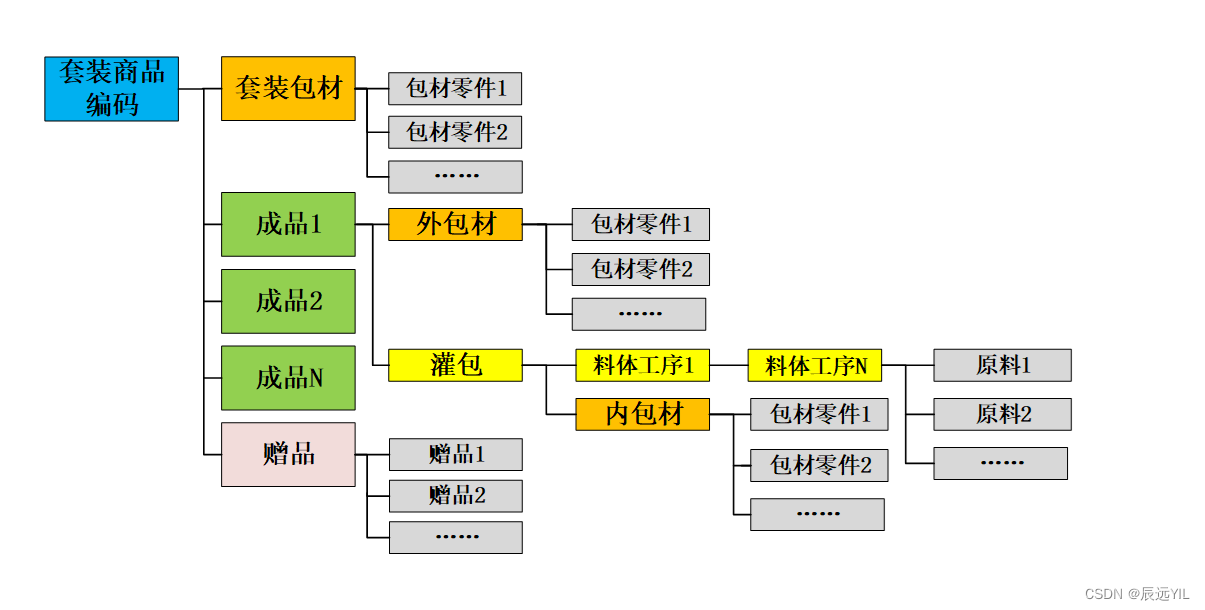

1.产品的组成

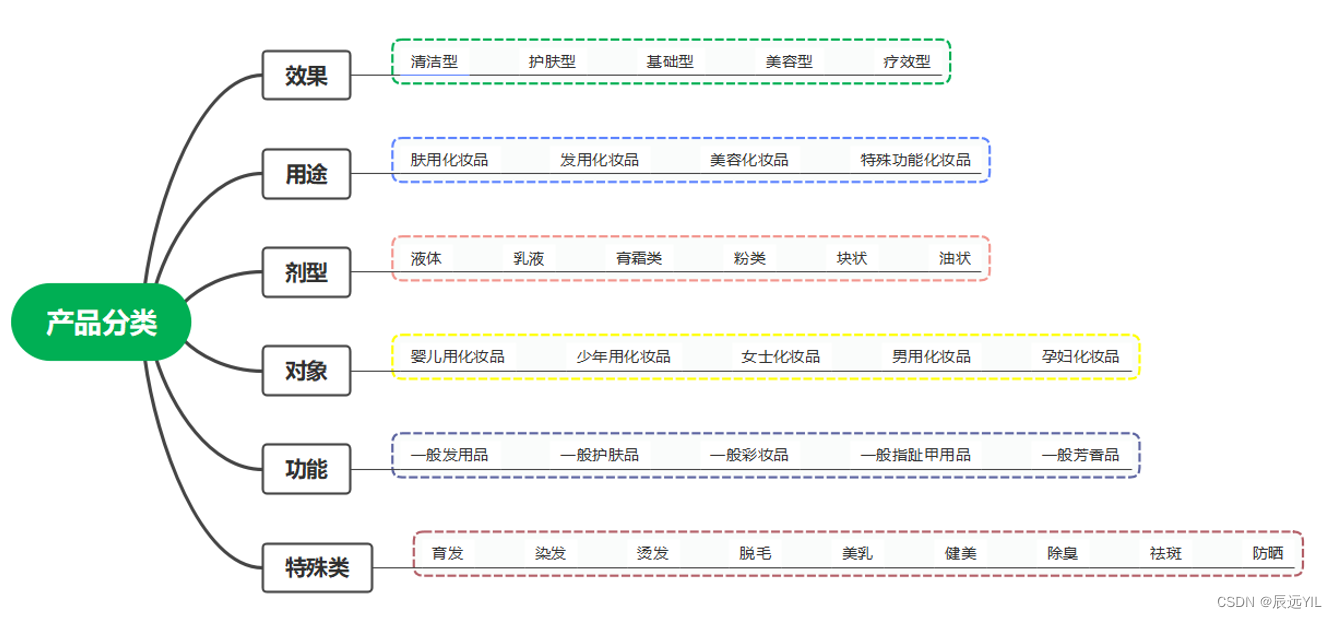

2. 产品分类

3.常见术语

二、产品特性

1.生产特性

2.销售特性

3.采购特性

4.研发特性

三、行业痛点与解决方案

1.行业主要存在的痛点

2.日常业务解决方案:

3.供应商管理解决方案:

四、总结

一、产品基本信息

1.产品的组成

2. 产品分类

3.常见术语

二、产品特性

1.生产特性

生产方式:产品生产方式以自有工场生产和委托加工生产方式两种,一般料体的生产和成品生产是分开两个加工商或车间进行

配方管理:产品配方主要分为自研配方和购买加工商配方为两种形式。

配方的保密性要求非常高,一般生产性都会签署保密协议,配方单子只体现物料代码,不体现中文名称,只有关键的生产人员才能看到具体的配方比例单

材料供应:材料供应分自供、加工商包工包料两种。主要为料体原料供应和包材供应。

质检:质检执行力要求严格,特别是料体,要做完工质检和成品入库质检两次,必须具有质检合格后才能入库。

计划:对原料采购计划、料体完工计划、成品完工计划都是按销售计划会制定对应的时间要求。

2.销售特性

渠道管理:销售以线上和线下两种布局方式为主,线下的自营门店,线上以第三方平台如天猫、京东、淘宝等。线下以超市、百货商场、专卖店为主。

品牌:企业的都会按类型建立多个品牌进行管理,如WIS\MS品牌再下分多个系列的产品。

业务模式:业务场景多样化,如活动折扣、买送赠品、特价销售、空瓶抵现、限时抢购。

售后:客户产生投诉或产品产成不良效果时,销售部门会对产品进行整体溯源。如购买渠道、批次号。

3.采购特性

询价机制:规范的寻价机制,对原材料、包材都会先经过多个供应商的报价后,按历史供货质量+价格的方式选定供应商。

供应商管理:按月多部门进行供应商评分,按当月的得分得到供应商的等级,最未位等级将不允许再发生业务往来。日常采购按等级来优先下达采购业务。

特采机制:

特采机制主要由两个业务厂家产生

(1)原料、包材不合格但急于生产并且不合格项经质检评估后无影响功能性问题,可能走特采机制。

(2)是供应商的等级为最未级被禁止常业务往来,但某种材材料只有此供应商能供应,则需要走特采流程

质量管理:对原材料的质量有严格的要求,每个产品对原材料的成份比例准确性要求都非常高,所以会对原材料的成份比的检测机制比较严格。

审厂机制:对加工商每年会进行审厂管理,确认加工厂是否达到生产资制的要求。对新增的委外加工商则会进行资料上交及补充—审厂安排—审厂结果几个阶段。

4.研发特性

立项:按严谨规范的过程控制手段。立项主要分为新品开发、设计升级和配方升级三个立项流程

周期:每个公司的产品的生命周期规则都不一样,自定化情况较多。

文档管理:配方数据、包材资料、文案资料、备案资料、供应商原料参数的系统规范化需求比较突出,并且要和业务系统保持很好的连贯性,保证部分资料供链部门可以灵活获取。

沟通机制:研发过程中需要和供应链部门经常沟通采购研发材料和材料质量,系统化研发材料采购、库存管理流程很重要。

三、行业痛点与解决方案

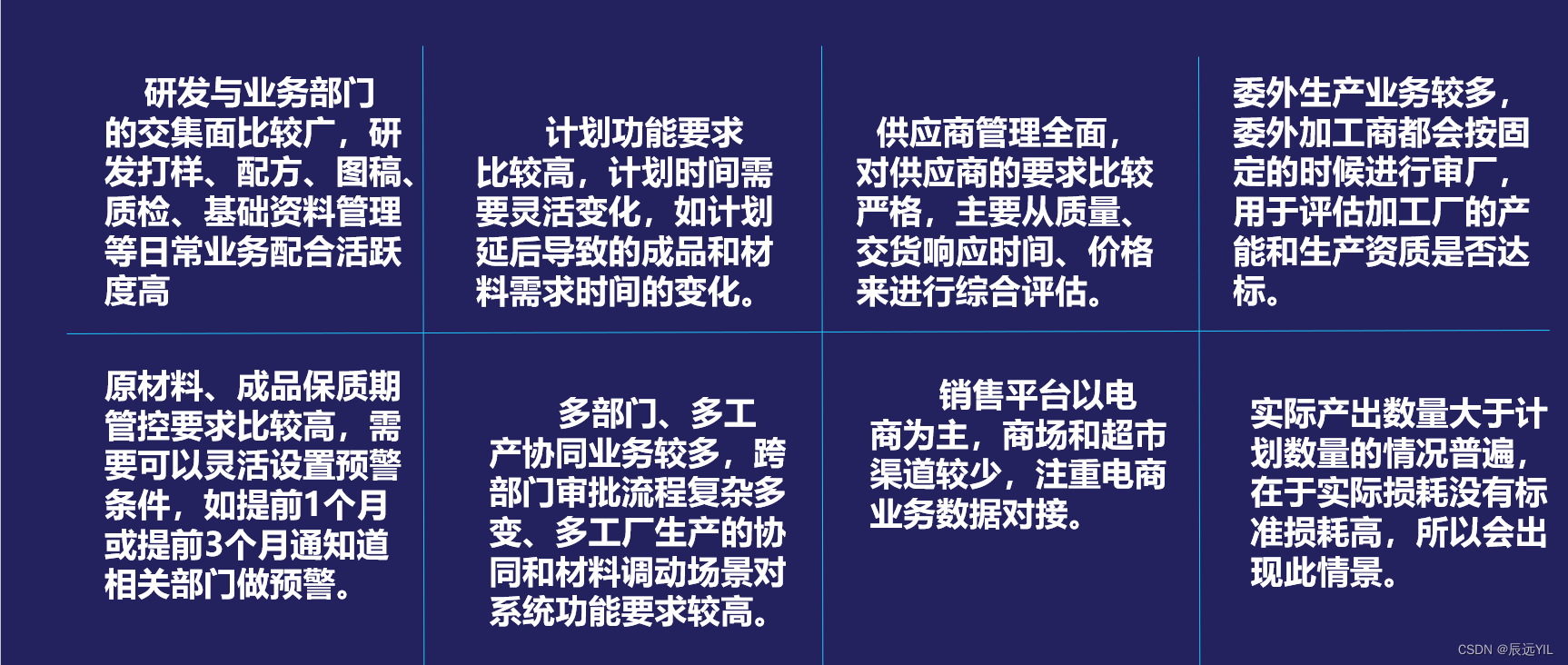

1.行业主要存在的痛点

(1)生产图稿和配方无系统化衔接,新品、产品升级、版本无有效的管理方式。导致生产过程中因为版本不一致导致整批报废的场景。

(2)各业务部门无系统化的业务串联,常常出现信息丢失导致产品销售、供应计划打乱。如采购到货日期,需求变化,原材料的调动。

(3)需求获取后无法准确计算需要备货的成品数量和原材料供应备料数量。

(4)库存数据可靠性和准确性极低,库存难于管理。

(5)质检功能缺失普通,质检数据无系统化管理,出现质量问题无法追溯。

(6)审批过程无系统化管理,审批记录只线下存档,容易丢失。

(7)基础数据(如供应商、物料、BOM等)缺乏统一管控,导致系统数据混乱无法管理。

(8)往来管理功能较为简单,明细到发票和已结算数据时需要多方收集,耗费时间较长。

(9)历史采购价格可追溯性要求比较高,历史采购价格会用于供应商的评级和采购业务下达给具体供应商的重要依据。

(10)成本准确性极低,通常因为实际损耗数量与系统领料数不一致或者忘记做领料导致成本出错。

2.日常业务解决方案:

3.供应商管理解决方案:

四、总结

持续更新中.......