近年来,受国家新能源政策以及新能源汽车的快速发展,锂电池产能急剧上升,这对锂电企业与相关生产设备都是极大的考验。本文主要基于PreMaint在锂电行业的大量实践,分享锂电池极片制造设备实现故障智能诊断和智能运维的可落地方案。

图.新能源汽车制造加速了锂电产业发展(全景网)

极片制造设备在锂电池的生产链上扮演着什么样的角色呢?

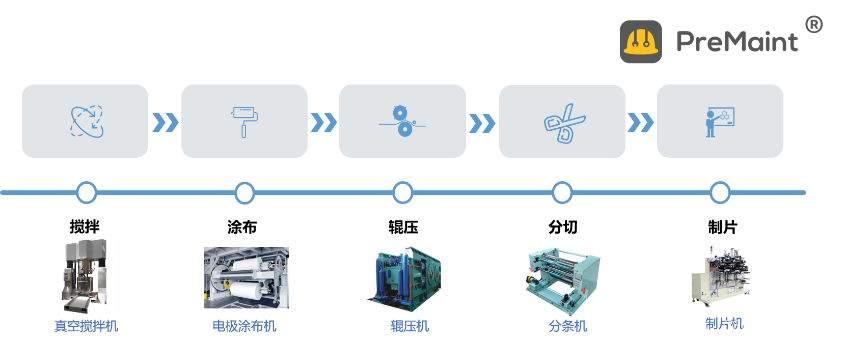

锂电设备按不同工艺流程可以分为前端设备、中段设备、后段设备,根据有效统计,在锂电产线中,前、中、后段设备段价值占比约为4:3:3。极片制造是锂电池生产的前段工序,主要包括浆料制备、涂布和干燥、轧制及分切。

图.锂电池极片制造流程

前段工序的生产目标是完成(正、负)极片的制造。在这一环节,所涉及的设备主要包括:搅拌机、涂布机、辊压机、分条机、制片机、模切机等。前序工艺制造的好坏直接影响后续制程,设备的稳定运行是保障锂电浆料、电极、锂电池一致性的关键因素。

图.极片制造设备主要功能

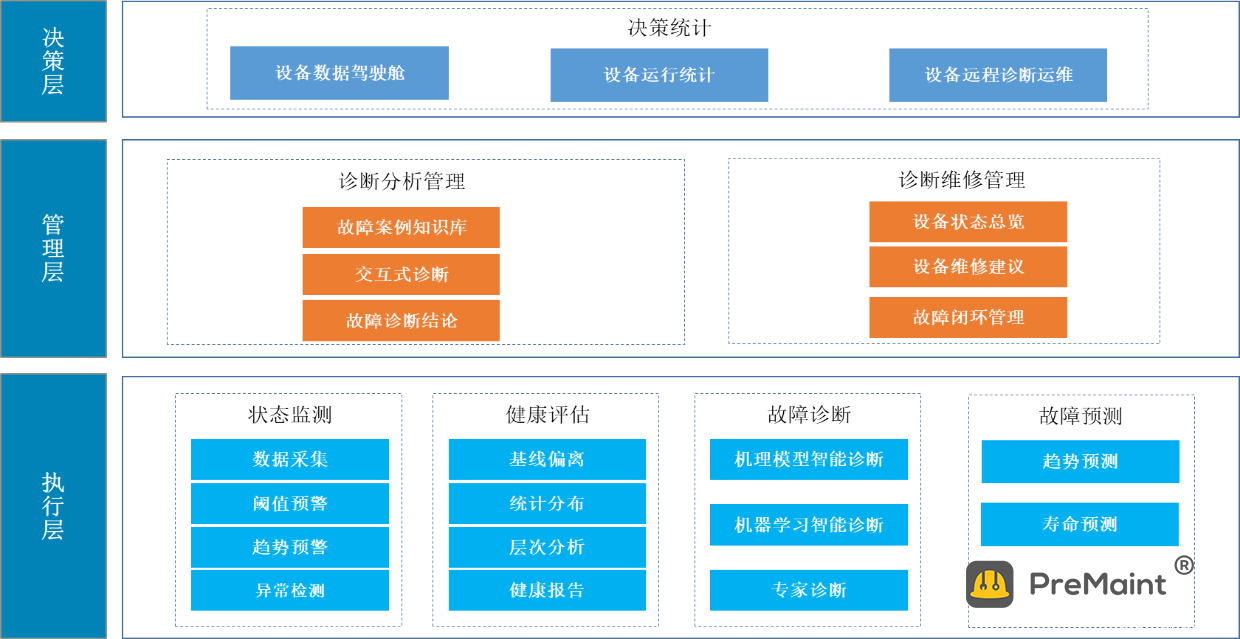

面对锂电产线自动化、一体化的发展趋势,极片制造阶段如何实现产线设备的智能诊断?我们来看下PreMaint是如何做的。

立足于锂电池行业的核心痛点,PreMaint推出面向锂电池行业的设备健康管理解决方案。通过软硬件一体化集成,PreMaint对锂电池极片制造工序中搅拌机、涂布机等核心设备进行实时监测、动态感知、超前预警、联动处置、智能维护与诊断,提供全面智能化健康管理。

目前市场上各类单一分析技术的设备智能诊断方案已逐渐成熟。PreMaint设备健康管理平台可以实现多源参数的融合,完成设备专属数据模型构建。平台将专家经验和行业标准封装为模型算法,基于设备的物理特性、物理规律,使用统计模型相关算法,构建设备故障诊断模型,从而预测设备的劣化趋势。

图. PreMaint设备智能诊断功能架构

PreMaint针对锂电池极片制造过程中搅拌机、涂布机、辊压机、切片机等核心设备,深度融合人工智能与工业机理,采用自研高频数采方案,实现设备健康的全面感知及预测性维护。对锂电池生产过程中的各类制造设备,特别是中段及模组Pack线的非标设备,PreMaint提供从日常维保、故障处理、备品备件、人员绩效到知识库的智能维保管理闭环服务。

为了应对日益紧迫的交付压力,锂电企业开始进一步加强自身数字化建设。PreMaint致力于生产设备的智能诊断与预测性维护,为设备的高效率和健康运转保驾护航。

如何判断我的工业设备是否可以实现智能诊断?PreMaint的设备工程专家可以为您免费评估。

本文版权@设备工程所有,使用转载请联系授权