焊接过程是将电子元件机械地和电气地连接到电路组件中的一种方法。遵循良好的焊接方法将保持原有元件的固有可靠性,并确保元件可靠、可靠地连接到电路组件中。

焊接注意事项

基板

衬底是构成印刷电路板的材料,通常称为PCB。

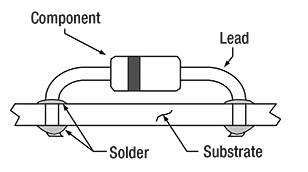

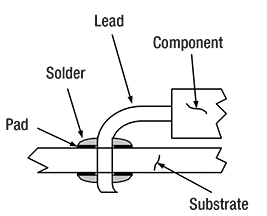

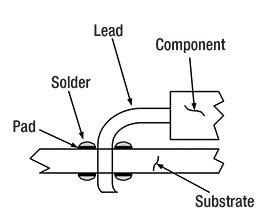

轴向引线元件的图像

图1:轴向引线元件。

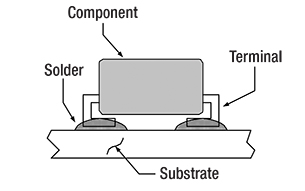

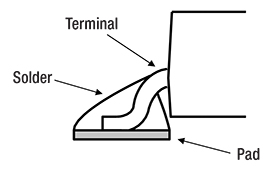

表面贴装元件的图像

图2:表面贴装组件。

PCB基板材料的种类很多。其中最常见的有以下几种:

substrateadvantagesdisadvantages

phenolicvery便宜,容易冲钻。可怜的抗振动和机械冲击。

fr-4inexpensive,适度易钻。不能打,重的部件需要机械支持。

aluminagood耐机械冲击。贵,扩张与玻璃差系数。

为了选择最合适的基板材料,电路设计者必须权衡这五个因素:

所有将被焊接到PCB上的元件的膨胀系数

基底膨胀系数

底物成本

对衬底的任何二次操作的成本,如钻通孔

具体应用问题,如振动阻力和重量

将组件的展开系数与PC板的系数相匹配是很重要的。当一个pcb组件被焊接并且元件和PC板的膨胀系数不匹配时,焊点可能会开裂,或者当装配冷却时,部件的主体可能会开裂或碎裂。

PCB衬垫布局和锡膏厚度

重要的是要使用适当的布局模式,以确保良好的焊接连接,尤其是表面贴装组件回流焊工艺。许多表面贴装组件有三多个终端,形成了设备的“足迹”。理想情况下,设备的每个终端都会形成一个完美的安装平面。在现实世界中,有一个宽容与每个铅接近如何达到预定的平面。衡量这一特性称为共面。在大多数情况下,设备的一些终端不会与预期的安装平面完全对齐。在红外回流焊过程中,PCB焊盘涂有焊膏(图3)。当组件是在烤箱中加热,锡膏和回流的温暖。当锡膏熔化时,它形成一个顶端的PCB焊盘的中心。这个顶点必须与设备的终端接触才能接触。使用红外回流焊时,焊接工艺工程师必须考虑焊盘布局和器件的共面性确定焊膏厚度时。图4显示了一个失效模式,该装置具有共面性差和锡膏厚度不足的液化焊料的形成不良的端子接触的顶端。

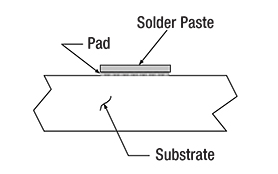

PCB在锡膏插入和回流之前的焊膏图像

图3:在插入和回流之前的锡膏印刷电路板。

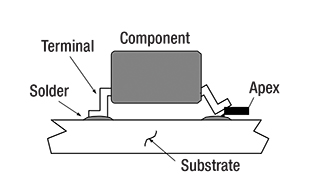

设备具有共面性差图像

图4:装置具有共面性差。

还必须注意不要使用过多的焊膏。过多的锡膏会导致焊盘上的焊料太多。许多表面贴装元件的端子被设计成可弯曲,使得组件的端子能够在不破裂的情况下承受机械和热应力。当施加过多的焊料时,端子会在焊料内被吸引,迫使力从端子转移到器件的内部结构。这可能导致立即或潜在的失败。图5显示了焊料连接的适当数量的焊料和图6显示过多的焊料。

良好焊接连接的图像

图5:良好的焊接连接。

过量焊料的图像

图6:过多的焊料。

助焊剂、清洗剂

焊接的另一个主要考虑是熔化。焊剂,在焊接过程中与焊料一起使用,是帮助焊料流动的材料。正确的焊剂选择和正确的应用是正确焊接的关键。助焊剂具有不同的活性水平,或去除设备终端和PCB衬垫的污染物的能力。

通量的一个关键特性是它们的溶解度。焊剂的溶解度决定了哪些洗涤过程可以用来去除焊剂。在过去,许多电路组装设备使用的是活性的、非水溶性的焊剂。活性助焊剂能够从器件的引线或端子上去除表面氧化物,从而产生均匀、光滑的具有优良润湿性的焊点。然而,活性焊剂具有很强的腐蚀性。当活性焊剂没有完全除去时,焊点更容易受到腐蚀,并且组装的长期可靠性可能降低。必须从PCB中去除活性焊剂。去除过程称为清洗或清洗。这是非常有效的去除量多的材料(如氟里昂、三氯乙烷)成为受环境立法的若干年前,现在他们非法在环保意识的国家。由于这些关切,出现了以下两种趋势:

1。一些电路装配已经迁移到低活性焊剂。通量现在是可用的,具有如此低的活性水平,它是没有必要从PCB上删除它们。这种通量通常被称为“不洗”“离开”通量。然而,低活性通量经常导致润湿问题。润湿性是衡量焊料与设备引线或端子连接到PC板的程度(图7)。低活性助焊剂过程中的两个重要因素是设备引线或端子的清洁度和引线或端子的电镀厚度。如果设备的终端不够清洁,就会发生脱湿。如果设备终端的电镀厚度不足,则可能发生不润湿。

去湿:活性低的Fluxes不能有效地去除设备引线或终端的氧化物和污染物。当污染物不能正确地从衬垫和/或设备的引线中除去时,就会发生润湿。去湿的特点是在焊点表面有不规则和分散的焊料小滴,它们之间常常隔着一层薄薄的焊料。

不润湿:如果镀层厚度太薄,则焊料不能粘附在设备的引线或端子上。这个问题特别适用于轴向引线装置,因为焊料必须通过焊盘与引线之间的通孔桥接(图8)。

具有良好润湿性的焊点的图像

图7:表现出良好润湿性的焊点。

非润湿焊点图像

图8:非润湿焊点。

2。由于上述有关低活性助焊剂的关注,电子工业已经开发出高活性的水溶性助焊剂。这些新型助焊剂提供了一种高活性助焊剂,与水溶性结合,便于清洗。

电镀组合物

导线或端子组件通常由铜、铜合金或其他合金如铜镀镍。引线上镀有一种或多种其它金属。三种常用电镀材料是锡、铅和银。镀层材料的组成直接影响器件的可焊性。当一种合金用于电镀时,它从固态转变为液态的温度称为共晶温度。许多轴向引线元件镀有100%锡(锡),或90%锡(锡)/ 10%铅(铅)。100%锡的熔点约为232°C,和90 / 10 Pb Sn共熔温度约216°C.许多表面贴装元件镀60%锡合金,铅(Pb)40%,其中约190°C.电镀合金的共晶温度决定回流焊镀在装置的导线或端子,焊接过程的温度最低限是共晶。

身体成分

设备的主体组成也与焊接过程有关。许多部件的主体材料由塑料环氧树脂,它可分为两个主要类别:

热塑性塑料:热塑性塑料可以融化和重塑不止一次。这样的一个身体的材料称为热塑性塑料,它融化在280°C.热塑性塑料具有熔融温度较接近他们的引脚或端子的电镀共晶点。焊接工艺工程师应确保峰值焊接温度不超过任何热塑性塑料装置的熔化温度。

热固性塑料:与热塑性塑料,热固性塑料,如Duroplast,形成只有一次。随后的高温暴露(如大多数焊料过程的范围)导致材料硬化而不是软化。过高的温度会使热固性塑料破裂或破碎。

焊接方法和工艺阶段

今天常用的焊接方法包括:

波峰焊:波峰焊接仍然广泛应用于轴向引线装置和混合技术板。表面安装组件可以波峰焊接成功,如果在本文件中的建议得到遵守。表面贴装元件必须先用粘合剂安装到PCB上,然后才能通过焊锡波。

回流焊:大多数表面贴装元件都是回流焊接。回流焊的两种主要类型是:

红外线回流-回流焊最常见的类型。

汽相回流-迅速消失在碳氟化合物环境限制。

焊接过程分为四个阶段:

预热:预热过程在任何焊接过程中都非常重要。为了避免元件的热冲击,PCB组件必须预热。如果没有适当预热,部件可能发生直接或潜在的损坏。

浸泡:浸泡期是可取的,以便不同的热质量的组件将接近峰值阶段之前的类似温度。在回流焊过程中,焊剂开始分解氧化物,从而抑制焊料的粘附。

峰/回流:

温度:波峰焊接温度的范围取决于几个因素,其中两个在前面章节中已经描述过:电镀和身体成分。最低焊接温度范围应至少高于焊接合金共晶温度5-10°C。最高焊接温度应至少低于任何热塑性元件(如使用)的熔化温度低5-10°C。

时间:设备必须保持在峰值焊接温度足够长,以确保适当的焊料连接润湿。然而,建议将波峰焊接时间保持在最低限度,以避免损坏设备并增加吞吐量。

冷却:当设备暴露在峰值焊接温度后,它们会经历一个冷却过程。虽然有些制造商在自由空气中冷却PCB组件,但最好使用受控温度箱来更好地控制热梯度。

焊接工艺的热剖面图

二极管注册公司提供下列焊接过程的一般热剖面图(图9和10),仅作为示例。焊接工艺工程师应根据其具体要求对每个电路组件进行热配置优化。

建议波峰焊轮廓的图像

图9:建议波峰焊配置文件(无Pb终端使用无铅焊料的设备)。

典型红外回流焊热曲线图

图10:典型的回流焊焊接热曲线。

焊接过程的建议

首先,介绍了表面贴装封装和制造社会接受的是塑料熔体(金属电极表面)包。虽然塑料熔体的产品通常用于波峰焊的应用,其长期可靠性,可应用于非优化波峰焊接过程的不利影响。高级表面贴装封装已开发以来,他们的介绍已被证明是更坚固和更可靠的波峰焊接过程。特别是,我们建议我们的SMA、SMB、SMC、powerdi®123和powerdi®5式装置。请查看我们的建议垫布局文件转换为PCB布局从晶圆到SMA、SMB或powerdi®5。

由于大、小部件和设备磨损的热容量不同,回流焊时可能会产生局部的“热点”和“冷点”。应特别注意避免“热点”中的小部件的损坏,以及“冷点”中较大组件的不润湿或不润湿。一个好的做法是在PCB的几个地方安装微型热电偶,这些热电偶被怀疑是热点和冷点。回流焊配置文件可以进行相应的调整,以达到最佳的焊接效果。一个好的做法是将PCB组件放置在传送系统上的规则的重复位置上,以在连续的组件上实现均匀的焊接。

在大多数二极管公司符合RoHS标准(无铅)设备有一个磨砂锡(锡)电镀超过42合金引线框架完成。有些设备镀银(镀银)。雾锡完成要求更高的焊接温度(235-255°C)比我们的标准产品(217-235°C),其中有一个锡/铅(锡铅)完成。

j-std-020c IPC / JEDEC文件提供了一个适用于锡铅和无铅回流焊设备。此配置文件不是回流焊的建议。相反,它是一个温度和时间曲线,一个设备必须经受住没有失败,以保持所需的湿度灵敏度水平。从这个意义上说,它代表了设备应承受的最大应力。

二极管公司建议焊接在JEDEC的配置文件,应该被认为是一个合理的起点在开发回流焊配置文件。实际温度将取决于您的焊接合金,PCB布局,铜的重量,垫大小,和其他变量。在任何情况下,超过260℃的温度都违反了二极管公司的规格。

建议返工

热气体的铅笔

应该设置热气体铅笔,将气体温度限制在距喷嘴顶端3毫米的范围内,最高温度为300°C。

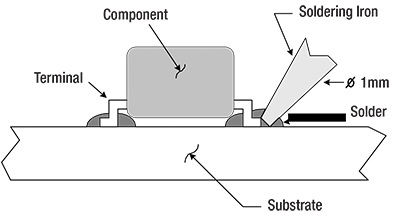

Soldering Irons:

只有恒温控制铸铁应使用。钻头直径不超过1毫米,应设置其最高温度不得超过300°C。

钻头不得触及部件本体。接触应只与元件引线或印刷电路板上的接地片(图11)有关。

组件引线的最大允许温度时间组合为300°C,为10秒。

用烙铁焊接返工的图像

图11:烙铁焊接返工。