在汽车电子系统之中,温度的管理一直是个挑战,一般会要求系统能够正常工作在-40°C ~ + 65°C的环境温度之下。而机壳之内的环境温度还会有20°C左右的温升,所以PCB板实际需要承受的最高环境温度会高达+ 85°C。

然后,进一步着眼于局部区域,如电源、CPU等模块将会是发热大户,更一步加剧了机壳内的环境温度,严苛的环境实际上已经逼近很多芯片的耐温极限了。因此,在系统设计的初期,必须规划好热管理(Thermal Management)策略以及设计对应的措施。

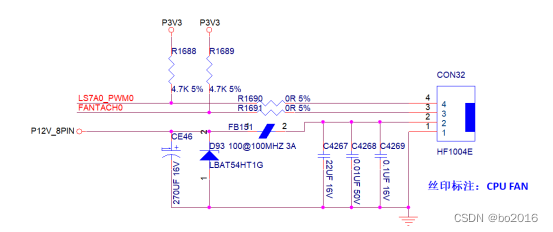

比较简单粗暴,但是有效的散热措施就是增加一台散热风扇,当然这会增加设计成本及机器噪音。所以,我们在设计风扇电路时的要求也是基于这两个基本的出发点:

1)、电路必须简单,低成本;

2)、风扇的转速与噪音成正比,所以要求风扇的转速可测、可控。系统会根据环境温度调整风扇转速,最好是无级调速,力求散热效率与噪音之间的平衡。

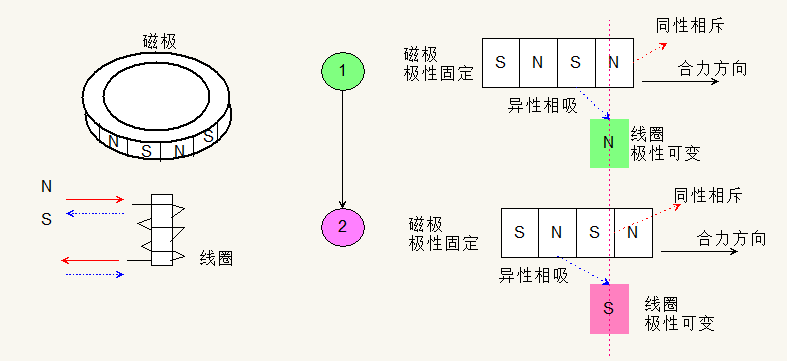

风扇的结构:

风扇的核心部件是一只外转子的无刷直流电机。所谓外转子,是指线圈不动(定子),磁铁旋转(转子);所谓无刷直流电机,是没有电刷的直流电机,使用霍尔感应器代替电刷。

图1.1 散热用风扇

在原理上,一成不变的直流电压是无法让电机持续运转的,因为它会被“异性”牢牢地吸引住,携手到白头。电机持续运转的前提是,有一方必须“花心”,转子也好,定子也行,所以转子与定子之间“分分合合”,不断寻找新欢,然后就转动了起来。

当电机转过180°时(这是相位角度,注意不是物理角度),正好线圈感应的N和S极与磁铁的S和N异性相吸,此刻将通往线圈的电压交换正负极,然后由“异性相吸”转变为“同性相斥”,所以转子又得以转过180°,然后继续变换正负极,电机得以持续转动。

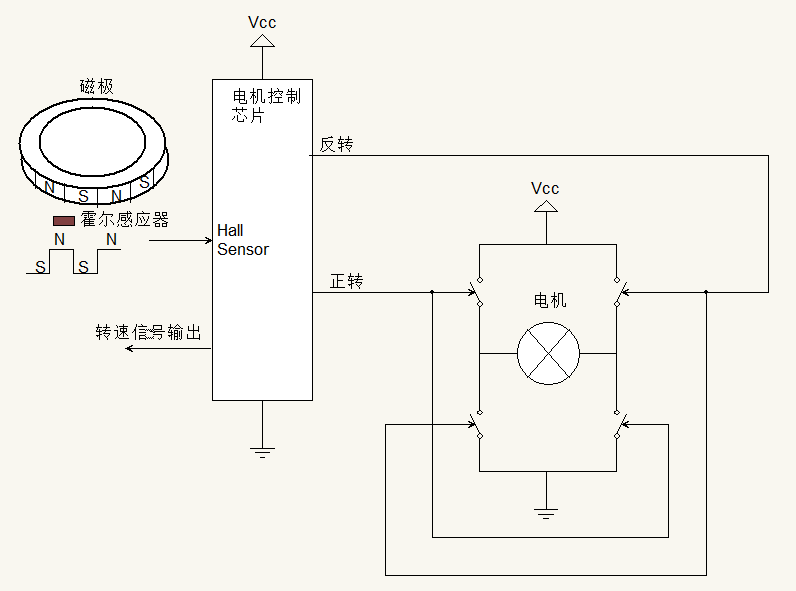

不断“挑唆”线圈变换正负极的装置叫做换相器,它可以是机械式的电刷,也可以是电子式的霍尔感应器。显然机械式的换相器简单,成本低,但是噪音大,有磨损,寿命短,如图1.2示意;电子式的霍尔感应器,寿命长,但是需要专门的芯片来辅助,成本高,如图1.3示意。

图1.2 直流电机的工作原理模型

图1.3 无刷直流电机的工作原理模型

图1.4与图1.5是散热风扇的拆解,这是外转子的无刷直流电机,转子是磁极,定子是线圈,线圈被安装于一个PCB基板上,基板上还有一个霍尔感应器,用于感应转子上的磁极变化。

图 1.4 散热风扇拆解(正面)

图 1.5 散热风扇拆解(反面)

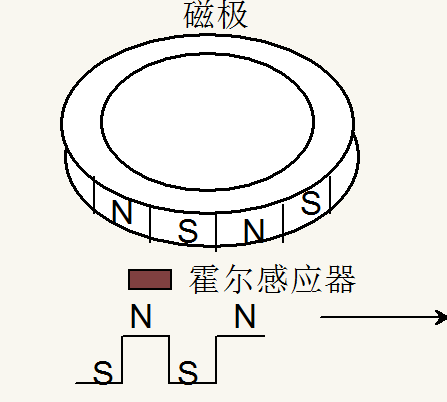

图1.6 霍尔感应器与磁极变化

霍尔感应器头顶上的转子在转动过程中,N/S磁极交错变化,霍尔会相应的输出高低交错变化的信号,然后输出信号被输入到控制芯片进行处理,芯片据此在合适的时机进行换相操作。

转速侦测:

霍尔输出的信号还对应于电机的转速,不过需要一点换算,在换算时首先需要知道一个参数,因为霍尔是对每个磁极做出反应的,所以如果知道了电机一共有多少个磁极(N和S),然后就可以换算出电机的转速了。

风扇电机的磁极一般是4极或8极,当然可以更多,极数越多转动越细腻、越平稳,当然这对于风扇来说没必要。

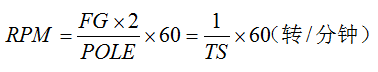

图1.7 电机的转速信号的换算

图1.7是霍尔信号的输出与电机的转速之间的换算关系。

RPM是每分钟的转速,FG是霍尔信号的频率,FG代表每秒钟感应到了多少次N/S磁极的交替。POLE是指一共有多少个N及S极,如4个极(2个N,2个S)以及8个极(4个N,4个S),(FG*2/POLE)是换算为每秒钟的电机转速,一分钟等于60秒,所以最后再乘以60换算为常用单位RPM(转/分钟)。

换相机制:

支撑电机转动的基础原理是“异性相吸,同性相斥”。永磁铁的磁极是固定的,在这里它是绕轴转动的的转子;然后,固定在基板上的线圈是定子,它随电流方向的不同而呈现不同的极性,N或S极,它是可变性的。

首先,控制芯片通过霍尔感应器探测得知当前在线圈附近的磁极极性是N还是S,然后通知线圈感应出与之相反的极性。转子闻到了异性的味道,会立刻傻傻地跑过去。当转子刚好跑到线圈的中心位置的时候,控制芯片又立刻通知线圈再次变性,成为与转子同性。可想而知,转子十分“恼火”,远看以为是一个大美女,跑到跟前一瞧,“靠”,居然是男的!不过已经来不及了,由于惯性的原因,转子已经跨越了中心线。而与之相邻的磁极正在向线圈靠近,因为它是异性的,所以她瞧见的是一位“大帅哥”正在等她,于是她加速、主动地追了过来,当然结果也是令人失望的,然后拂袖而去,接着又有新的磁极再次“上当”。如此周而复始,转子就在控制芯片的“哄骗”之下,转动了起来。

如此调侃电机的换相过程,虽不严谨,但是原理上基本就是如此,如图1.8示意。

图1.8 电机线圈的换相

风扇电机的控制电路:

常用的风扇有两种,一种是自带控制电路的,外部只需输入PWM信号即可完成速度的调节,这种风扇的接口一般是四根线的(VCC,GND,PWM,FG);另一种是三线的(VCC,GND,FG),需要外部自己设计一个速度调节电路来完成速度的调整。

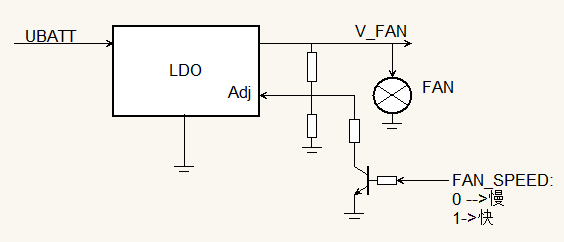

电机的转速与输入电机的电流大小成正比,控制电流成本高,所以一般是直接调整电压来实现转速调节。为了和单片机的数字接口相配合,电路的输入端是PWM输入,输出是线性的电压输出,图1.9是原理示意图,实际上这是一个输出电压可变的线性稳压器电路。

图1.9 电机的速度调节电路

有时候,风扇电路的速度的调节只需要几个简单的档位,图1.10是两个档位的风扇控制电路,只需要实现“快速”或“慢速”即可,当然稍加改进是可以实现无级调速的(FAN_SPEED改为PWM输入,然后LDO的Adj管脚处加电容)。

图1.10 两档风扇控制电路

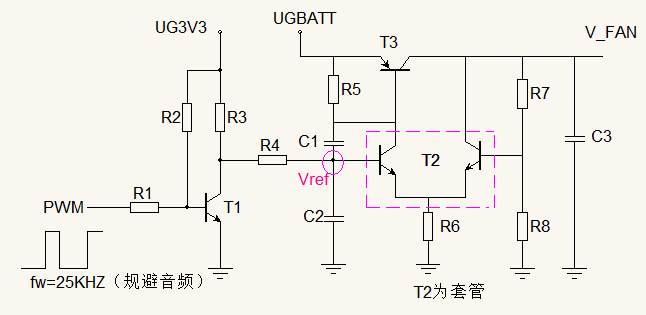

图1.10使用一个LDO来做风扇的速度控制,显得成本比较高,而图1.11是低成本的无级调速控制电路,在这里使用了一套三极管电路来实现了LDO的功能,虽然性能不如集成电路级别的LDO,但是对于风扇控制来说已经足够了。

如图1.11,三极管T1与R4及C2组成的低通滤波器完成一个简易的数模转换电路,不同占空比的PWM信号通过它被转化为模拟电压输出,同时它也被用作由T2实现的线性稳压器的参考电平。这是一个参考电平可调的LDO,调节PWM占空比即可达到调节输出电压的目的。

图1.11 电机的速度无级调节电路

工作原理简介如下:

在某一个固定占空比的PWM信号下,R6上的压降是定值,大小等于(Vref-Vbe);R7与R8组成的分压电路被用于监控输出电压的变化,目标输出电压等于[Vref*R8/(R7+R8)]。当输出电压偏高或者降低时,由R7和R8逐级上报,然后T2进行分析之后做出决策,决策由T3负责执行,这是一套负反馈系统。

分解步骤如下:

输出电压低于目标值==>R8的压降低于Vref==>从套管T2在R8那侧的分管流入R6的电流减小(地主家也没有余粮了)==>R6的压降[Vr6=(Vr8-Vbe)]降低==>T2在C2那侧的分管的Vbe之间的压差(Vref-Vr6)被拉大 ==>T2在这一侧的基极电流Ib增加,填补亏空==>Ib增加意味着Ic增加(Ib乘以三极管的放大倍速)==>T2的Ic等于T3的Ib==>T3的Ic增大,T3的发射极与集电极之间的压降Vce减小(往饱和区方向靠近)==>输出电压(UGBATT-Vce)增加==>反之,如果输出电压过冲之后的响应也可据此类推==>周而复始,直至达到新的平衡。

应用这个电路时,需要注意的要点主要有以下两点:

1)、占空比与输出电压之间的线性关系区域有限,在应用前做好仿真,最后经过实测。

图1.12,PWM占空比与风扇转速之间的关系

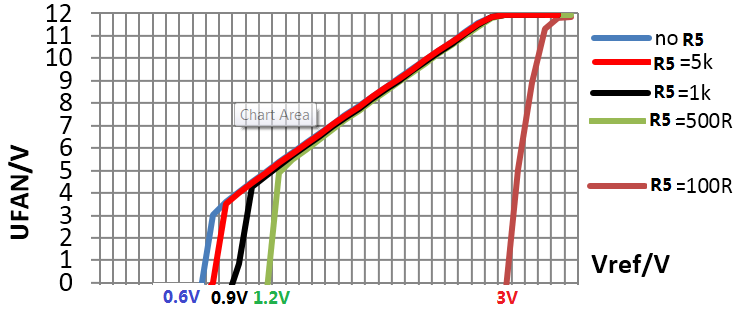

2)、线性区域的范围可以通过R5进行微调,R5对T3有保护作用,所以不建议摘除R5。

图1.13, R5的选值与线性区间的关系

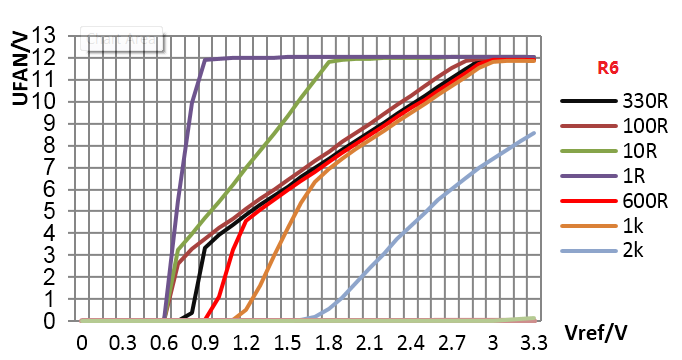

如图1.14,通过R6也可以微调线性区域,但是R6对电路稳定性影响比较大,不建议随意变动。

图1.14, R6的选值与线性区间的关系

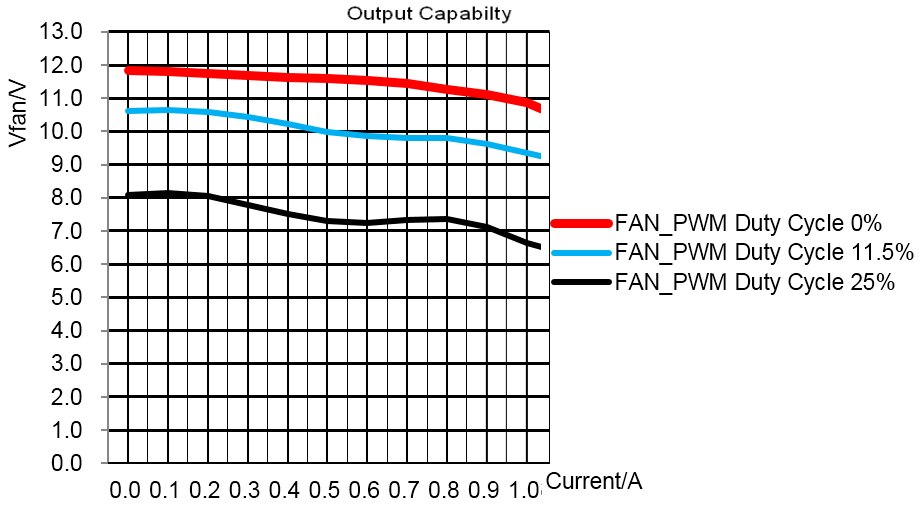

3)、这套电路的监督、反馈机制是比较弱的,从监督到执行,再到具体落实的过程,电路的控制力比较弱,原因是由T2组成的决策机构的增益不足,也就是说电路的直流增益比较小,后果是稳态误差比较大,特别当负载电流变化比较大的时候,如风扇。所以,由集成电路实现的LDO会使用运算放大器代替T2,因为运放的增益很大,如图1.9示意。

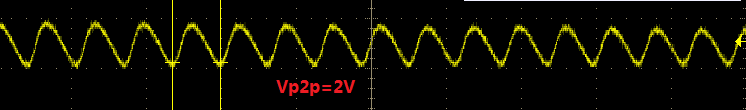

直流增益小的后果是,特性曲线表现疲软,带载能力弱,如图1.15示意。当负载的需求波动比较大的时候,电路响应慢,对误差的控制能力弱,所以输出电压也会随负载波动而波动。我们知道风扇是感性负载,她的脾气(对电流的需求)是感性的,图1.16是实测的电压波动波形。

图1.15, 风扇控制电路的带载能力

放大细节:

图1.16,风扇在运转时的电压波动

4)、不过,风扇控制的并不要求很精确,所以这个电路应用起来没有问题,不过需要防范风扇的“脾气”发泄到隔壁负载上去,避免由感性负载所产生的噪音对系统其它模块产生的干扰。

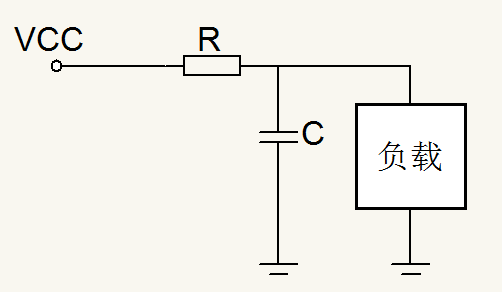

避免干扰的做法就是增加滤波器,在常规的电源设计之中,一般会在靠近负载端就近摆放一个滤波器。这样做的目的是为了保证进入负载的电源是干净的,特别是当负载是“敏感体质”的模拟电路,如图1.17。

图1.17,负载的输入滤波器设计

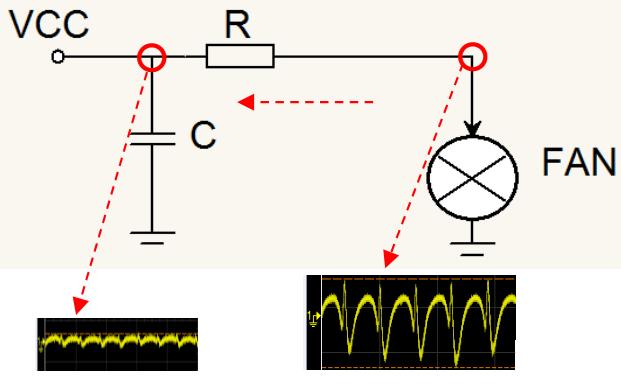

但是,对于风扇来说,滤波器的摆放需要颠倒过来,风扇是“熊孩子”,我们需要防止他对别人的伤害,如图1.18。

图1.18,风扇的输入滤波器设计