目录

0.前言

1.准备

2.如何使用SolidWokrs CAM来雕刻

3.Solidworks CAM导出 CNC 文件

4.断刀,经验与总结

0.前言

雕刻机的使用必不可少的一点是配合软件,而软件则是必不可少的,虽然在极为入门的情况下有SketchUp这种非常简单容易上手的软件,但是多数情况下Solidwokrs,UG,PRO/E,CATIA在工业行业则更为常用和易用。

作为该文章作者,我常用的是Solidworks,而这一篇将会围绕已经在2018之后版本集成到安装包中的Solidworks CAM这一个CNC用软件来说明。

如果要制作艺术类浮雕,可以学习ArtCAM的用法,这一个软件可以更好得到处理浮雕。

本文适合新手进行入门操作,我也会尽量的写的简单。

1.准备

一台安装有Solidworks的电脑,我使用的是Solidworks 2019 SP5.0,如果商用务必使用正版 。当然除了软件以外,最好有入门知识,具体的在这里不进行赘述。

一台雕刻机,我使用的是小型的3020雕刻机,基本可以满足我的需求,它的操作面积足够大,很适合大多数人。在价格和质量基本呈正比,不过需要在意的是,3020此类小型雕刻机价格2000-3000左右即可,更高并不会对制作效果有大的改善。

2.如何使用SolidWokrs CAM来雕刻

首先打开软件,选择模版,新建一个零件

我根据我的毛胚——即将进行加工,表面没有任何雕刻的物件,进行一个简单的建模。

完成轮廓建模后我设计了简单的图案,一个SD卡槽,还有一个01字符的雕刻。

完成后保存并且切换到SOLIDWORKS CAM插件

一开始我们要配置铣刀,也就是我们已有的道具,在最左侧,选择钻头标识,在这里我们可以看到默认的刀库,这些铣刀会和刀具库一一对应,当然家用的机型肯定没有刀具库这样的部件。

因为这些刀具都不是我们有的,所以,在ToolCrib这边右键,选择编辑定义

然后在弹出的窗口中点击新工具,新建刀具。

搜索铣刀,你会看到很多刀具,我日常使用的是6mm刀柄,2mm铣刀和1mm铣刀和1mm球刀,如果做浮雕,可以选用15度平底尖刀。

在一开始上手使用雕刻机的时候,我推荐使用断刀或者是二手刀具练习,以减少学习成本。断刀依旧有一定的刃部,因为已经损坏了所以也不会变的更糟。

铣刀在SolidWorks CAM中为平底刀,选择这一项然后将刀具参数填写入。

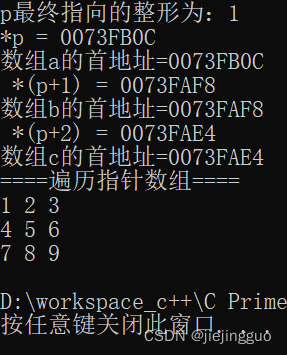

在Solidworks刀具库里面,名词和日常购买时候刀具参数会有一些区别,但是实际参数是一致的,测量方法和名词对应如下图所示。

通常购买刀具的时候也会有说明主要尺寸,直接填入即可

我推荐新建一个刀具库,保存我们自己的常用刀具。

建立刀具库,添加刀具,并且加入刚刚设置好的平底刀,然后我们就可以在刀具库这边看到它。

机床默认是三轴机床,可选的还有四轴和五轴机床。

双击毛胚管理,可以看到我们的毛胚,通常来说默认毛胚就是建模轮廓,如果说你要更高级的配置可以在这边进行调整。

接着是夹具坐标的配置,双击【坐标系[未定义]】打开配置。

坐标定义对生成的CNC GCODE文件会有影响,通常来说需要按照你安装毛胚的方向进行定义。默认情况下XY朝向会在毛胚的中间,我们需要将它进行调整以符合我们的雕刻机设计。

通过选择轴来完成设定,多数时候选择毛胚的直角边分别作为X和Y方向,这一步可能需要多次尝试。

在设置好坐标后,工具---SOLIDWORKS CAM----提取可加工特征

上一步点击后,在左侧会出现蓝色的识别的特征,然后我们再继续点击【生成操作计划】

如果一切顺利就可以生成操作计划,操作计划代表每一步的操作要做哪些,但是目前还没有生成刀路。

点击生成刀路轨迹,就可以自动的为所有操作生成刀路。

在简单建模情况下,如果说在点击生成刀路轨迹后,依然有蓝色的字符,通常是因为这是重复操作,点击检查后若没有发现异样,不用管就可以,并不影响最终效果。

在选单中点击模拟刀路轨迹后,可以查看刀路轨迹和仿真雕刻操作,主要查看实际效果,因为刀的限制所以雕刻方形凹槽一定是圆角。

通常来说,在最终生成前会配置原点,这一个原点对定位具有极大的作用,双击【铣削零件设置】以打开零件设置参数窗口。

在原点这一边,选择一个毛胚顶点,这样我们的刀具在定位时候,就会以毛胚顶点作为原点。

如何设置进刀速度?双击打开操作参数设置

除了可以设置加工刀具,更重要的是切换到F/S选项卡来修改进刀速度,点击由定义,选择操作,然后修改XY进给[jìn jǐ]率,这里配置的就是走刀速度。

3.Solidworks CAM导出 CNC 文件

点击菜单栏的工具---SOLIDWORKS CAM---后置处理

弹出文件保存窗口,通常来说选择.cnc或者.nc都可以,主要看雕刻机软件的识别格式。

选择完文件保存的位置之后,在左侧会出现后处理窗口,点击三角形就可以生成文件。

完成生成后,在目录中就可以看到生成的文件。

打开雕刻机软件,选择刚刚生成的文件,各家软件可以识别的格式不同。

之后就可以看到在雕刻机软件上出现刀具路径,通过三维图确认是否有问题。

但是有时候会遇到一些问题,比如下图问题是刀路在雕刻路径的下方,这一个情况在一些设置错误情况下会出现。

而这里的错误原因是,建模时候未将雕刻面朝上,而是向下建模,需要回到Solidworks软件中修改

在菜单栏中选择插入----特征----移动/复制选项

点击最下方的平移/旋转

在旋转180度后,就可以让雕刻面朝上。

可以看到,重新生成刀路后,刀具在雕刻面上方,说明配置基本正确。

到了这一步后,我建议第一次跑先不上刀,看看走刀是否正确,之后再上刀进行雕刻。

4.如何避免断刀,雕刻经验与总结

刀具因为硬度高,所以缺少韧性,也因此,一旦在没有旋转下撞到工件或者机台,一定会导致断刀。这里说一下我初次操作时候的经验,以及注意事项,多数时候都是偷懒和未好好检查导致。

- 断刀通常两个情况,一个是撞到工件了,一个是进给速度太快,我一天折损了三把刀,全部是因为撞到工件。

- 开机时候的位置是零点,和原点的区别在于后者可以设置,前者只能重新连接雕刻机或者重启雕刻机与控制板后自动配置,当然每台机型随着控制器不同而不一样。

- 雕刻机在雕刻前会先回零点,所以一定要先把零点配置好

- 每次断刀无一例外都是没有先跑一遍刀路

- 如果发现Z轴反向,一定是雕刻文件的问题,需要去配置Z轴,并查看雕刻面是否是朝上的。

- 雕刻机如果电机不是调速的,那么雕刻机速度设置时候不能转速低于12000否则会导致停转,停转下移动一样会导致撞刀。

- 通常来说,2.2kw以下的低功率小型雕刻机的进给速度应该在400-1200mm/min,切割金属材料应降低转速,切割大硬度的木质材料应降低进给速度

- 如何固定材料?如果不是金属和檀木这类高硬度的材料,是较大的软质材料的毛胚,比如密度比较低的木块,那么可以使用3M的双面胶带来固定