在新能源汽车生产线蓬勃发展的当下,多车型混合生产模式已成为行业常态。传统的物料管理方式在面对多种型号新能源汽车生产时,由于缺乏精准的指引和高效的防错机制,常常出现物料错拿导致产品不良,以及因核对物料耗费大量时间而造成生产效率低下和成本增加等问题。PTL系统的出现,为新能源汽车生产线的物料精准管理提供了创新性的解决方案,成为推动行业智能化发展的关键力量。

一、新能源汽车生产线物料管理的痛点

新能源汽车生产现场通常会同时进行多种型号的生产,每种车型对物料的要求差异显著,从核心电池组件到各类精密传感器,从车身结构件到内饰零部件等,所需物料种类繁多且各不相同。在这样复杂的生产环境中,传统物料管理的弊端尽显。一方面,工人在物料领取过程中,由于缺乏有效的辅助工具,极易因疏忽而混淆不同车型所需的物料。一旦拿错物料并进行组装,不仅会直接导致产品质量出现严重缺陷,需要耗费大量人力、物力进行返工或报废处理,还可能影响到新能源汽车的整体性能和安全性,如因错误的电池组件安装引发的续航问题或电路故障等。

二、PTL 系统的工作原理与功能特性

1、物料信息的数字化整合与管理

PTL 系统依托先进的信息技术架构,首先对新能源汽车生产所需的海量物料信息进行全面整合与精细化管理。在系统数据库中,详细记录了每一种物料的名称、规格、型号、供应商等关键信息,并对物料种类进行科学分类与编码,确保信息的唯一性和准确性。针对不同型号新能源汽车的物料构成,系统通过预先设定的配置模块,实现了物料与车型的精准绑定。

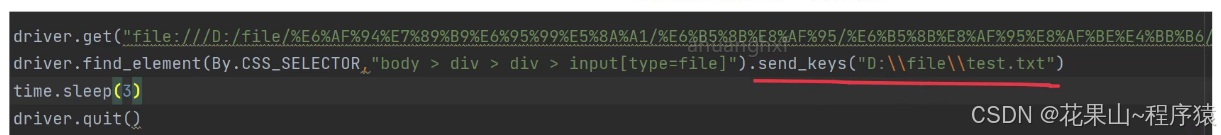

2、二维码驱动的智能物料识别

在新能源汽车生产线接到生产任务后,会为每个型号的产品自动生成一个包含丰富物料代码信息的二维码。这一二维码成为 PTL 系统启动物料管理流程的关键触发点。在每个工位上,配备有便捷的手持机(PDA)设备,工人通过扫描该二维码,PTL 系统便能迅速获取其中的物料代码信息。

3、库位标签灯的精准指引与交互

基于物料识别结果,PTL 系统的库位标签灯精准指引随即启动。系统根据预先设定并存储在数据库中的物料存储位置信息,自动判断并点亮对应区域的库位标签灯。假设某工位所需的某型号新能源汽车座椅组件存储在 B 线边仓的特定货架上,那么该位置的标签灯将迅速亮起,以醒目的灯光信号为工人指示物料所在位置。工人只需沿着灯光指引方向,即可快速、准确地找到所需物料,当工人拾取完毕后,通过按动对应按钮,不仅可以将该按钮复位,为下一次物料领取做好准备,同时系统还会记录此次物料领取的相关信息,如领取时间、领取人员等,实现了物料领取过程的可追溯性管理。下一台新能源汽车生产任务下达后,工人再次扫描二维码,整个物料管理流程将重复循环,确保了生产线物料供应的连续性和精准性。

三、PTL系统架构图

四、PTL系统相关硬件说明

五、PTL 系统在新能源汽车生产线的价值体现

1、提升产品质量与可靠性

PTL 系统通过其精准的物料防错机制,在新能源汽车生产中,每一个零部件的正确安装都关系到整车的性能和安全性。

2、显著提高生产效率

PTL 系统通过库位标签灯的智能指引,极大地缩短了工人寻找和领取物料的时间。

3、优化生产成本控制

PTL 系统对新能源汽车生产线的生产成本控制有着多方面的积极影响。通过减少因物料错拿导致的返工和报废成本,避免了不必要的物料浪费和人力投入。

4、增强生产管理的灵活性与适应性

新能源汽车行业正处于快速发展和技术变革的时期,车型更新换代频繁,生产工艺不断优化。PTL 系统在应对这些变化时表现出了卓越的灵活性和适应性。在系统中,当新能源汽车零部件发生更换或升级时,管理人员只需在系统后台进行相应的配置修改操作,即可快速更新物料信息和物料与车型的绑定关系。

在新能源汽车生产线的物料管理领域,PTL 系统凭借其先进的工作原理和强大的功能特性,成功解决了多车型混合生产模式下的诸多痛点问题。从物料信息的数字化整合与管理,到二维码驱动的智能物料识别,再到库位标签灯的精准指引与交互,PTL 系统构建了一套完整、高效的物料精准管理体系。

【XF】